Рабочий ротор для автоамтических роторно-конвейерных линий

Иллюстрации

Показать всеРеферат

ОП ИКАНИЕ

ИЗОБРЕТЕНИЯ

И АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Сациалистинескик

Республик

<1>770837 (61) Дополнительное к авт. свмд-ву (22) Заявлено 091078 (21) 2672698/25-27 с присоединением заявки ¹ (23) Приоритет

Опубликовано 15.1080. Бюллетень ¹ 38

Дата опубликования описания 15.1080 (51)М. Кл 3

В 30 В 11/12

Государственный комитет

СССР ао делам изобретений и открытий (53) УДК 621. 9 79. 06 (088.8) (72) Авторы изобретения

Р.М.Горячев, В.A.Ñòîëÿðîâ и В.11.Сыросенков

3 — — л (7т) Заявитель (54) РАБОЧИИ РОТОР ДЛЯ АВТОМАТИЧЕСКИХ .

РОТОРНО-КОНВЕЙЕРНЫХ ЛИНИЙ

Изобретение относится к области кузнечно-прессового машиностроения, а именно к конструкциям рабочих роторов для автоматических роторноконвейерных линий.

Известен рабочий ротор, содержащий неподвижный цилиндрический кулачок,.приводный вал со смонтированным на нем барабаном, по пери@ерин которого расположены управляемые от распределителя гидравлические цилиндры, каждый шток которых соединен с рабочим инструментом и снабжен роликом, взаимодействующим с профилем неподвижного цилиндрического кулачка (1) .

Такие рабочие роторы получили о название роторы с гидромеханическим приводом исполнительных органов. При работе таки> роторов вспомогательный 20 ход штоков цилиндров выполняется при помощи цилиндрического кулачка, а непосредственно силовая операция— при помощи гидроусилия силовых цилиндров, что позволяет увеличить КПц 25, гидропривода, и упростить его конструкцию.Однако вследствие такой конструкции ротора при его эксплуатации необходимо добиться четкого взаимодействия профиля кулачка и распределите ля гидроцилиндров, что приводит K следующим трудностям при эксплуатации таких роторов. Профиль кулачка в месте, соответствующем выполнению силовой операции гидроцилиндрами, должен -иметь наклонный участок для обеспечения опускания взаимодействующих с ним штоков. Но при внезапном останове машины (например поломке), гидропривод некоторое время продолжает еще действовать, что приводит к тому, что усилие прессовой операции передается через ролики штоков на наклонный профиль кулачка. Такие ситуации неоднократно возникали в практике эксплуатации таких роторов и приводили к их серьезной поломке (срезание роликов, раскол кулачка и т.д.). Для устранения этого недостатка профиль кулачка непосредственно в месте совершения силовой операции должен содержать впадину в форме прямоугольного уступа (т.е. отсутствовать). Однако при такой конструкции ротора . исключено реверсное вращение ротора, так как ролик штоков, находящийся в этой впадине, не позволяет сделать поворот ротора назад, так как он упирается в профиль кулачка. Реверсный

770837 же поворот ротора крайне необходигл при наладочных работах с ротором гнапример, при обеспечении соосности рабочего инструмента с держателями изделий). Указанный недостаток приводил к тому, что рабочие при наладочных работах вынуждены были для обеспечения поворота назад роторов отключать гидропривад и поднимать штоки, находящиеся в указанной впадине кулачка, при помощи ломиков. Учитывая, что в роторной машине находится около шести подобных рабочих роторов, связанных жесткой кинематической связью, такая операция вызывает трудности и требует привлечения нескольких единиц обслуживающего персонала. 15

Известна конструкция рабочего ротора для автоматических роторно-конвейерных линий, содержащего неподвижный цилиндрический кулачок, приводной вал со смонтированным на нем 2О барабаном, по периферии которого расположены управляемые от распределителя гидравлические цилиндры, каждый шток которых снабжен роликом, взаимодействующим с профилем неподвижного цилиндрического кулачка (2) .

Данное устройство является наиболее близким к изобретению по технической сущности и достигаемому результату.

Недостатком известного ротора, 30 также как и описанного выше, является сложность обслуживания, так как у него затруднено по тем же причинам реверсное вращение ротора.

Целью изобретения является улучшение обслуживания ротора за счет обеспечения его реверсного поворота во время наладки или аварийной ситуации при работе.

Для достижения цели в роторе часть 40 кулачка, предшествующая участку кулачка, соответствующему силовой операции, выполнена в виде подпружиненного уголкового профиля, одна сторона которого шарнирно закреплена на кулачке, выполнена параллельной оси штоков, а вторая — перпендикулярной оси штоков и взаимодействующей с роликами штоков, при этом кулачок выполнен с опорной пятой, взаимодействующей с уголкавым профилем.

Такое выполнение рабочего ротора обеснечивает реверсное вращение ротора. В такой конструкции ротора при обычной его работе ролик штока взаимодействует со стороной уголкового проФиля, которая перпендикулярна оси штоков. При реверсном вращении ротора ролик штока, находящегося в выемке профиля кулачка, нажимает на сторону уголкового профиля, которая параллель-щ на оси штоков, и тем самыми поворачивает уголок до его опоры в пяту. Причем та сторона, которая при обычной работе ротора является неработающей, образует. теперь опорную наклонную поверхность профиля кулачка,по которой ролик штока возвращается вверх на предшествующий участок кулачка.

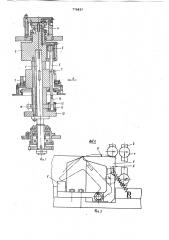

На фиг. 1 изображен рабочий ротор, поперечный разрез, на Фиг. 2 — фрагмент, поясняющий рабату ротора (вид

A на фиг. 1); на Фиг. 3 — тот же фрагмент, виц в плане, на Фиг. 4 циклограмма работы ротора.

Рабочий ротор содержит неподвижный цилиндрический кулачок 1, приводной вал 2 со смонтированным на нем барабаном 3, по периФерии которого расположены управляемые от распределителя 4 гидравлические цилиндры 5, каждый шток б которых снабжен роликом

7,взаимодействующим с профилем неподвижного цилиндрического кулачка 1.

Часть кулачка 1, предшествующая участку кулачка, соответствующему силовой операции штоков б, цилиндров

5, выполнена в виде подпружиненного уголкового Г- образного профиля, оцна сторона "Б" которого шарнирно закреплена на кулачке.1 и параллельна оси штоков 6, а вторая "В" — перпендикулярна оси штоков 6 и взаимадействует с роликами 7 штоков б, причем кулачок 1 снабжен опорной пятой 8, взаимодействующей с уголкавым проФилем 9. при реверснам вращении ротора.

Ротор содержит также опорный диск

10 и звездочку 11, которая сцеплена с цепным конвейером 12, в шарнирах звеньев которого находятся матрицы

13 со вставленными пуансонами 14.

Рабочий ротор для автоматических роторно-конвейерных линий работает следующим образом.

При включении в рабату ротор приходит в непрерывное вращение от привода линии (на фигурах не показано ).

Конвейер 12 транспортирует матрицы

13 с насыпанным в них порошком и вставленными пуансонами 14 к ротору, гце конвейер 12 сцеплен с чим по дуге, на которой комплекты пуансонов

14 и матриц 13 располагаются соасна штокам б цилиндров 5. Операции эасыпки порошка и вставки пуансонов 14 осуществляются в других роторах автоматической роторно-конвейерной линии (на фигурах не показано).

На участке "ГД" происходит вписывание цепи конвейера 12 в зону его закрепления с ротором. На этом участке ролик 7 соответствующего штока б катится по профилю неподвижного цилиндрического кулачка 1, в том числе по стороне ".В" угалкавого профиля 9.

В точке "Д" комплект матрицы 13 и пуансона 14 устанавливается соосча штоку б. На этогл участке происходит силовая операция. Шток б под действием гидрацилиндра 5, управляемого от распределения 4, двигается вниз и, воздействуя на пуансон 14 совершает

/ технологическую операцию прессоваиия порошка в таблетку. В этом месте ку770837 лачок 1 выполнен в виде выступа, который представляеТ собой уголковый профиль 9. Ролик 7 опускается вместе со штоком б параллельно стороне "Б" уголкового профиля. Его опускание заканчивается в точке "Е", что соот.ветствует окончанию силовой операции, после этого ролик 7 наезжает на восходящий участок кулачка 1 и поднимается вверх. При этом совершается обратный ход штока 6 цилиндра 5. Кулачок 1 при этом гарантирует возврат штока 6 в исходное положение. Возврат штока заканчивается в точке "К". Затем ролик 7 штока 6 перемещается по контуру до точки "Г", после чего его рабочий цикл штока 6 повторяется. 15

При наладочных работах необходимо совершить реверсный поворот ротора, при этом ролик 7 штока 6, J находящийся во впадине "ДЕ" кулачка, нажимает на поверхность "Б" уголково- ;К) го профиля 9.0т этого воздействия профиль 9 поворачивается на своем шарнирном креплении до упора его верхней стороны "В" в пяту 8.При таком положении его сторона "Б", которая при 25 обычной работе ротора является нерабочей частью кулачка, становится в наклонное положение, и ролик 7 штока

6 перемещается по ней в обратном направлении. Как только ролик 7 сойдет со стороны "Б" профиля 9, он под цействием своей пружины возвратится в исходное положение. При последующем реверсивном вращении ротора следующий ролик 7 штока 6 совершит аналогичные манипуляции. 35

После прессования таблеток матрицы 13 с пуансонами 14 транспортируются конвейером 12 к другим роторам машины (на фигурах не показано), где происходит вынимание пуансона и уда- QQ ление таблеток.

Использование конструкции рабочего ротора по предлагаемому изобретению для автоматических роторноконвейерных линий позволит облегчить 4 его обслуживание и монтаж.

Раньше для выполнения реверсного хопа при наладочных работах на зту операцию затрачивалось прмерно 2 ч и требовалось несколько рабочих, а сейчас на эту операцию уходит несколько минут. Рабочий включает элект-. рокнопкой прерывистое реверсное вращение электродвигателя и поворачивает ротор в необходимое положение, что позволяет получить годовую экономию порядка 2,5 тыс. руб. Экономия получена за счет сокращения рабочего времен:r на монтаж и наладку линий, а так:.е за счет сокращения обслуживающего персонала.

Формула изобретения

Рабочий ротор для автоматических роторно-конвейерных линий, содержащий неподвижный цилиндрический кулачок с силовым участком, приводной вал со смон".èðîâàííûì на нем бараба-. ном, по периферии которого .расположены гидравлические цилиндры, на каждом из которых установлен ролик, взаимодействующий с неподвижным кулачком, отличающийся тем, что, с целью улучшения обслуживания ротора за счет обеспечения его реверсивного поворота во время наладки или при аварийной ситуации, часть кулачка, предшествующая силовому участку кулачка, выполнена в виде подпружиненного уголка, одним концом шарнирно закрепленного на кулачке параллельно оси штоков, а другим концом, перпендикулярным оси штоков, взаимодействующим с роликами штоков, при этом кулачок снабжен опорной пятой, взаимодействующей с уголком.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 124786, кл. В 23 Р 23/00, 1959.

2. Кошкин Л,Н. Комплексная автоматизация производства на базе роторных линий. М., "Машиностроение", с. 68, рис. 52, 1972 (прототип).

770837

Заказ 7364/20 Тираж 747

ВЧИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Филиал ПНП "Патент", г. Ужгород, ул. Проектная, 4

Составитель В.Поникаров

Редактор Е.Зубиетова Техред М.Петко Корректор Ю.Макаренко