Шаговый конвейер-накопитель

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик.(61) Дополнительное к авт. свид-ву (22) Заявлено 201278 (21) 2700685/27-03 (51}M. Кп. с присоединением заявки ¹ (23) Приоритет

B 65 G 25/00

Государственный комитет

СССР по делам изобретений и открытИй

Опубликовано 15,1080, Бюллетень ¹38

Дата опубликования описания 181080 (53) ÀK 621.867 (088.8) (72) Авторы изобретения

A. Ф. Пашкин и Ф. Т. Овечкин (71) Заявитель (54) ШАГОВЫЙ КОНВЕЙЕР-НАКОПИТЕЛЬ

Изобретение относится к станкостроению и может найти применение в транспортных устройствах автоматических линий для механической обработки. 5

Известен шаговый конвейер-накопитель, осуществляющий постоянное заполнение свободных позиций направляющих гребенок деталями с предыдущих позиций, перемещаемых неуравно-, вешенными рычагами в виде фигурных планок, взаимодействующими с равномерно расположенными иа тяге толк ат елями 11.

Наиболее близким техническим ре- 15 шением к предлагаемому является шаговый конвейер-накопитель, содержащий направляющие гребенки, неподвижный корпус, на котором шарнирно закреплены неуравновешенные опорные 20 рамки, установленную с возможностью возвратно-поступательного движения штангу с толкателями для взаимодействия с опорными рамками 21..

Недостатком указанных конвейеров явяляется то, что деталь, лежащая на позиции гребенок, упирается в ,.поднятые радиусные затылки фигурных планок соседней справа опорной рамки если(она нагружена деталью). При 30 съеме детали с этой опорной рамки она должна повернуться против часовой стрелки в силу своей неуравновешенности, преодолевая трение детали, упирающейся в радиусные затылки ее фигурных планок. В процессе работы конвейера на радиусных затылках фигурных.планок образуются углубления вследствие износа от воздействия на них деталей. Эти углубления препятствуют повороту опорных рамок.

Появляются отказы в работе конвейера из-за затирания опорных рамок транспортируемыми деталями, т. е. снижается надежность работы конвейера.

Целью изобретения является повышение надежности работы конвейера.

Укаэанная цель достигается в том, что направляющие гребенки установлены с возможностью возвратно-поступательного движения посредством кинематической связи их со штангой. Кинематическая связь направляющих гребенок со штангой выполнена в виде шарнирно закрепленного на неподвижной опоре трехплечего рычага, одно плечо которого шарнирно связано с гребенками, а штанга снабжена кулачком для взаимодействия с двумя другими плечами рычага.

770947

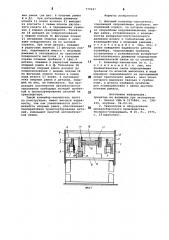

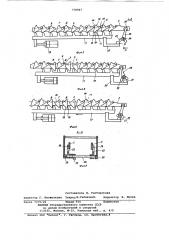

На фиг. 1 изображен конвейер,поперечный разрез; на. фиг. 2 — положение опорных рамок и направляющих гребенок рабочего участка транспортера в конце хода штанги влево; на фиг. 3 — то же в конце хода штанги вправо; на фиг. 4 — то же в начале взаимодействия толкателей штанги с опорными рамками; на фиг. 5 — разрез

A-А на фиг. 2.

На роликах 1(фиг. 1) установлены направляющие гребенки 2, имеющие выступы 3 (фиг. 3),образующие позиции для транспортируемых деталей 4, которые располагаются перпендикулярно к направлению транспортирования Ролики 1 установлены на осях, закрепленных на утолщениях 5 боковых стенок б, а планки 7 прижимают гребенки 2 к этим роликам. Расположение роликов и планок определяется конструктивно в зависимости от длины конвейера. На основании 8 установлены стойки 9, поддерживающие неподвижный корпус 10, несущий неуравновешенные опорные рамки, выполняющие роль транспортирующе-отсекающих элементов, каждая из которых состоит иэ двух фигурных планок 11, жестко закрепленных на концах осей 12, проходящих по свободной посадке через отверстия в корпусе 10. Фигурные планки 11(фиг. 2) имеют радиусную выемку 13 для приема деталей, радиусный затылок 14 для упора в них деталей с .предыдущих позиций, выполненный по дуге окружности с радиусом в центре оси 12,правое плечо 15, на которое нажимает транспортируемая деталь 4, и нижнее плечо 16. Центр тяжести опорной рамки находится слева от оси 12,и в свободном состоянии опорные рамки Поворачиваются против часовой стрелки в нижнее положение. Число опорных рамок равно количеству позиций направляющих гребенок. В Направляющих . .пазах стоек 9(фиг. 1) расположена штанга 17 с толкателями 18, число которых равно числу опорных рамок н каждый из которых взаимодействует с нижним плечом 1&(фиг. 2) соответствующей фигурной планки 11 при возвратно-поступательном. движении штанги 17 от силового цилиндра 19.

Опорные рамки разнесены в шахматном порядке эа счет равной длины осей 12(фиг. 1), и также разнесены соответствующие толкатели 18 на штанге 17 для того, чтобы толкатели

18.при возвратно-поступательном движении штанги 17 взаимодействовали только с одной опорной рамкой.

Кронштейн 20(фиг. 2) с кулачком 21 жестко закреплен на конце штанги 17 и служит для кинематической связи штанги 17 с направляющими гребенками 2 через рычажную систему, состоящую из двуплечего рычага 22(фиг.2 и 5) и двух рычагов 23, установлен55

При движении штанги 17 влево кулачок 21 поворачивает рычажную сиртему по часовой стрелке, воздействуя на левое плечо двуплечего рычага 22, при .этом гребенки 2 перемещаются вправо. Детали, отодвинутые выступами 3 гребенок 2.от радиусных затылков 14 фигурных планок 11, возвращаются и упираются в радиусные затылки 14 поднятых опорных рамок, а детали, лежащие перед опущенными опорными рамками, заходят в радиусные выемки 13 фигурных планок 11 опорных неподвижно на валу 24, имеющем возможность поворота вокруг своей оси в опорах 25. Концы рычагов 23 входят в пазы 26(фиг. 2) направляющих гребенок 2.

Шаговый конвейер накопитель работает следующим образом.

На фиг, 2 показано положение деталей в конце хода штанги 17 влево.

При этом фигурные планки 11 опорных рамок находятся в поднятом положении под воздействием толкателей 18 штанги 17 на нижние плечи 16 фигурных планок 11. Рычажная система, состоящая из двуплечего рычага 22 и двух рычагов 23, повернута по часовой стрелке в крайнее положение, и на,:правляющие гребенки 2 находятся в крайнем правом положении. Транспортируемые детали 4 лежат между вы-. ступами 3(фиг. 3) направляющих гре20 бенок 2, упираясь в радиусные затылки

14 и нажимая на правые плечи 15 фигурных планок 11.

При движении штанги 17 от силового цилиндра 19 вправо ее толкатели 18 отходят от нижних плеч 16 фигурных планок 11. Те опорные рамки, которые не нагружены транспортируемыми дета4 лями, поворачиваются в силу своей неуравновешенности в нижнее положе,ние (опорная рамка E на фиг ° 2 и 3).

;Остальные опорные рамки не:могут по- вернуться, так как они не нагружены транспортируемыми деталями. B начале. хода штанги 17 вправо кулачок 21 движется под левым плечом двуплечего рычага 22, не поворачивая e? î. При встрече кулачка 21 с правым плечом двуплечего рычага 22 вал 24 начинает поворачиваться, поворачивая рычаги

23 против часовой стрелки и переме10 щая направляющие гребенки 2 влево.

Выступы 3 направляющих гребенок 2 достигают до транспортируемых деталей 4 и в конце хода штанги 17 вправо перемещают их влево, освобождая ради4 усные затылки 14 фигурных планок 11 от воздействия транспортируемых деталей (фиг. 3). Освободившиеся опорные рамки при этом поворачиваются в нижнее положение(опорные рамки В и Д на фиг. 3). Остальные опорные. рамки, на правом плече 15 которых имеются де- тали, не могут повернуться в йижнее

:положение.

770947

Формула изобретения

11 ных рамок (на фиг. 4 опорные рамки

B и Д), При дальнейшем движении штанги 11 влево кулачок 21 выходит из контакта с левым плечом двуплечего рычага 22, и перемещение гребенок 2 вправо прекращается. Толкатели 18 доходят. до соприкосновении с нижним плечом 16 фигурных планок

11 опущенных опорных рамок и начинают поворачивать их по часовой стрелке. При этом детали, лежащие в радиусных выемках 13 фигурных планок, поднимаются вместе с опорными рамками и скатываются по наклонной поверхности выступов 3 в соседнюю справа поэицию гребенок 2 (фиг.4 детали, лежащие в радиусных выемках опорных рамок В и Д) Толкатели 18 поднятых опорных рамок доходят до соприкосновения с нижним плечом 16 их фигурных планок только в конце хода штанги 17 влево, и положение этих опорных рамок и деталей, лежащих иа них, не изменяется. Так происходит постепенное автоматическое заполнение свободных позиций гребенкой и транспортирование деталей на транспортере.

Такой конвейер-накопитель прост по конструкции, имеет высокую надежность, так как увеличивается долговечность опорных рамок, обеспечивает бесперебойное транспортирование деталей, уменьшает простой автоматичесхой линии.

1. Шаговый конвейер-накопитель, содержащий направляющие гребенки, неподвижный корпус, на котором шарнирно закреплены неуравновешенные опорные рамки, установленную с воэможностью возвратно-поступательного движения штангу с толкателями для взаимодействия с опорными рамками, отличающийся тем,что,с целью повышения надежности работы конвейера, направляющие гребенки установлены с воэможностью воэвратнопоступательного движения посредством кинематической связи их со штангой.

15 .2. Конвейер-накопитель по и. 1, отличающийся тем, что кинематическая связь направляющих гребенок со штангой выполнена в виде шарнирно закрепленного на неподвижной

7Q опоре трехплечего рычага, одно плечо которого шарнирно связано с гребенками, а штанга снабжена кулачком для взаимодействия с двумя другими плечами рычага.

Источники информации, принятые во внимание гри экспертизе

1. Патент США Р 3270864, кл. 198219, опублик. 06.09.66.

2. Технология и оборудование механосборочного производства.

Экспресс-информация, 9 2255, М., 1975, с. 19(прототип).

770947

17

ФжФ

A-А

Составитель Л. Расторгуева редактор Г. Мозиечкова Техред М. Табакович Корректор И. Муска

Заказ 7379/26 Тираж, 914 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент, r. Уагород, ул. Проектная,