Камера термообработки минераловатных материалов

Иллюстрации

Показать всеРеферат

s т .x Hls« (.К.,»

ПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советскик

Социалистических

Республик

<о771075

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт, свид-ву (22) Заявлено 13. 07. 78 (21) 2643960/29-33 с присоединением заявки ¹ (51)М. Кл з

С 04 В 43/02

Государственный комитет

СССР оо делам изобретениЯ и открытий (23) Приоритет

Опубликовано 15.10,80,бюллетень Йо 38

Дата опубликования описания 17.1080 (53) УДК662. 998. .666.198{088.E ) (72) Авторы изобретен и я

А. A. Лях, В. И. Горшков, В. Н. Ткачук и A. A. Лях

Киевский ордена Трудового Красного Знамени инженерностроительный институт (71) Заявитель (54) КАМЕРА ТЕРМООБРАБОТХИ ИИНЕРАЛОВАТНЫХ

МАТЕРИАЛОВ

Изобретение может быть использовано в промышленности строительных материалов, в частности, для тепловой обработки минераловатного ковра в производстве теплоизоляционных иэделий.

Известны камеры термообрабстки минераловатных материалов, содержащие короб отсоса и короб подачи теплоносителя, разделенный перегородками на секции и соединенный с источником тепла и расположенные между коробами перфорированные транспортеры Г1)и(21.

Недостатком известных камер является резкое охлаждение температурная неоднородность потока теплоносителя,поступающего в короб подачи и даже в зону прососа через минераловатный ковер, что приводит к неравномерному

Р прогреву ковра и снижает качество изделий.

Целью изобретения является обеспечение температурной однородности потока теплоносителя в коробе подачи. 25

Достигается зта цель за счет того, что .камера термообработки, содержащая короб отсоса и короб подачи теплоносителя, разделенной перегородками на секции.-и соединенный с источником тепла и расположенные между коробами перфорированные транспортеры, снабжена двухфазными термосифонами, зоны отвода тепла которых установлены в секциях короба подачи теплоносителя, а эоны подвода тепла — в коробе отсоса, причем последний соединен с источни ком тепла.

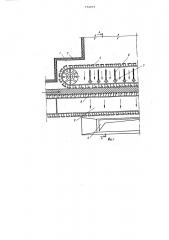

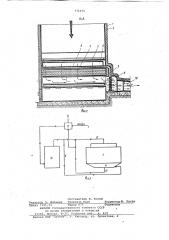

Камера термообработки изображена в разрезе на фиг. 1; на фиг. 2 - сечение A-A на фиг. ?1;на и фиг. 3, - схема соединения камеры с источником теп"е ла.

Камера содержит короб 1 подачи теплоносителя, снабженный слоем теплоизоляции 2, короб 3 отсоса с выходной горловиной 4 и расположенные между коробами пластинчатые транспортеры

5 и б. В коробе подачи теплоносителя установлены двухфазные термосифоны 7 с закрепленными на них перегородками

8. Зоны подвода тепла термосифонов 7 расположены в выходной горловине 4 короба 3, которая каналом 9 соедине-на с источником тепла — тапкой 10, соединенным также каналом 11 сгорлавиной короба 1. Короб 3 имеет канал 12 для отработанного теплоноси771075

Формула изобретения

Камера термообработки минераловатных материалов, содержащая короб отсоса и короб подачи теплоносителя, разделенный перегородками на секции . и соединенный с источником тепла и расположенные между коробами перфорированные транспортеры, о т л и ч а

ЗО ю щ а я с я тем, что, с целью обеспечения температурной однородности потока теплоносителя в коробе подачи, она снабжена двухфазными термосифонами, зоны отвода тепла которых

35 установлены в секциях короба подачи теплоносителя, а зоны подвода теплав коробе отсоса, причем последний соединен с источником тепла.

Источники информации, 40 принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 573465, кл. С 04 В 43/02, 1976.

2. Авторское свидетельство СССР

Р 591443, кл. С 04 В 43/02, 1976 ,(прототип). теля, соединенный с каналом 11 и газовоздушным теплообменником 13.

Камера работает следующим образОм.

Поток теплоносителя из топки 10 подается в верхнюю горловину камеры теп ловой обработки 1, предварительно смешиваясь с отработанным теплоносителем до заданной расчетной температуры, и поступает в секции, образован.ные перегородками 8, расположенными на поверхности двухфазных термосифонов 7, которые установлены с расчетным шагом. Теплоноситель равномерно распределяется и частично догреваетая, воспринимая дополнительно тепловую энергию от зон конденсации двухфазных термосифонов. Затем теплоноситель просасывается через минераловатный ковер 6, передвигающийся с помощью верхнего 5 и нижнего 6 пластинчатых транспортеров, а отработанный теплоноеитель поступает в короб 3 отсоса и выходную горловину 4.

Одновременно из топки 10 по каналу 9 в горловину 4 подаются высокотемпературные газы, где они смешиваются с отработанным теплоносителем и прогревают до требуемой температуры зоны подвода тепла теплосифонов 7. Последние передают часть тепла в короб подачи, обеспечивая в зоне прососа температуру теплоносителя около 200 С.

Отработанный теплоноситель горловины 4 по каналу 12 частично поступает на рециркуляцию с целью получения требуемой температуры теплоносителя, подающегося непосредственно в камеру тепловой обработки, а остальная его часть идет на сброс. В случае установки топки 10 вне цеха (в зимний период) отработанный теплоноситель поступает сначала в газовоздушный теплообменник 13, где отдает свое тепло воздуху, подаваемому в топку, а затем идет на очистку и сброс.

Учитывая аэродинамику потока тецлоносителя при входе его из верхней горловины непосредственно в камеру тепловой обработки, где происходит резкое снижение температуры потока, вследствие внезапного расширения, температура подаваемого теплоносителя задается с учетом этой величины снижения, однако не превышающей

200 С.

Равномерная плотность потока теплоносителя, а также его тепловая однородность, создаваемая за счет применения перегородок и двухфазных термосифонов, позволяет: во-первых, интенсифицировать процесс полимериза15 ции минераловатного ковра, а во-вторых, ввиду малого перепада температур теплоносителя. использовать значительную часть отработанного теплоносителя на рециркуляцию, что при;у водит к экономии энергоресурсов.

Риз

Составитель Б. Koran

Редактор 3. Шибаева Техред Н.Г аб Корректс М. Коста

Заказ 7391/32 Тираж 671 Подписное

ВНИИПИ Государственного комитета СССР о по делам изобретений и откры ий

11305, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4