Ферритная сталь

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

< >771179 (61) Дополнительное к авт. свид-ву в (22) Заявлено 021078 (21) 2667936/22-02 (51)М. К .3

С 22 С 38/28

С 22 С 38/38 с присоединением заявки ¹ (23) Приоритет

Государственный комитет

СССР но делам изобретений и открытий

Опубликовано 15.1080. Бюллетень № 38

Дата опубликования описания 151080 (53) УДК 669.15 -26 782 74 296 71 855-194(088.8) (72) Авторы изобретения

H.Ï,Òàëoâ, Е.A.ÓëüÿíèH, С.A.Ãîëoâàíåíêo, Э.Т.Шаповалов, А..И.Бурдо, П.М;Гаврилин, К.A.Âåðíåð, Б.С.Жуковский, А.П.Шлямнев, О.A.Ëàáóíîâè÷, Б.Г.Вайнштейн, А.Ш.Гиндин и Л.И.Сенюшкин

Центральный ордена Трудового Красного Знамени научно-исследовательский институт черной металлургии им. И.П.Бардина (71) Заявитель (54) ФЕРРИТНАЧ СТАЛЬ

Изобретение относится к металлургии, в частности к ферритным хромистым сталям, предназначенным для использования в качестве коррозионностойкого материала в средах средней и повышенной агрессивности (пищевая, химическая, нефтехимическая, азотная промышленности и др.), в том числе для сварных труб и сварных конструкций.

Известна ферритная сталь, содержащая, вес.%:

Углерод До 0,2

Марганец До 1,2

Кремний До 1,0

Хром 10,0-25,0

Цирконий 0,01-0,50

Железо Остальное (1)

Известная сталь легирована одним стабилизирующим карбидообразующим элементом цирконием (0,01-0,50Ъ).

Однако количество циркония в известной стали недостаточно для полного устранения склонности высокохромистой ферритной стали к охрупчиванию в сварных соединениях. Это подтверждается низкой пластичностью сварных соединений известной стали без отжига после сварки (d с „5,9%), выплавленной и прокатанной на лист толщиной

2 мм.

Целью изобретения является повышение пластичности сварного соединения.

Цель достигается тем, что предлагаемая ферритная сталь дополнительно содержит алюминий, ванадий и редкоземельные металлы при следующем соотношении компонентов, вес.В:

Углерод 0,01-0,06

Хром 17,5-29,0

Кремний 0,3-1,5

Марганец 0,1-3,5

15 Цирконий 0,51-1,50

Алюминий 0,03-1,20

Ванадий О, 005-1, 5

Редкоземельные металлы 0,001-0,10

20 железо Остальное

Сталь может содержать примеси, вес.Ъ: никель до 0,5; медь до. 0,3; азот до 0,05; сера до 0,025; фосфор до 0,035.

Ограничение углерода в стали на уровне 0,06% с одной стороны позволяет значительно уменьшить склонность стали к охрупчиванию в сварных соединениях, а с другой стороны, обес30 печивает возможность выплавки в обычТ а б л и ц а 1

Сталь

) " 1

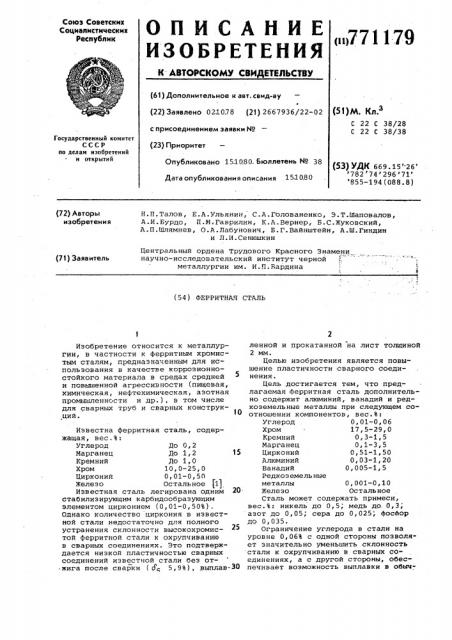

1 0,010 0,85 0,25 20,3 0,51 1,20 0,005 0,001 0,010 0,021 0,050 0,10 0,050

2 0,041 0,43 0,75 17,5 0,90 0,75 0,03 0,005 0,018 0,015 0,180 0,25 0,005

3 0,060 0,90. 0,55 29,0 1,50 0,03 0„01 0,01 0,012 0,010 0,080 0,20 0,040

4 0,038 1,50 0,6 17,5 0,53 0,15 0,01 0,015 0,50 0,30 0,027

5 0,060 0,30 0,8 21,7-0,80 0,80 0,82 0,01 0,013 0,023 0,008 0,18 0,035

6 0,10 0,58 1,85 19,0 0,82 0,75. 0,005 0,01

0,011 0,016 0,25 0,05 0,030 ных открытых электрических плавильных печах с применением низкоуглеродистого феррохрома. Нижний предел по углероду (0,01%) ограничен как предел возможности в рамках этого способа выплавки или применения других доступных для серийного производ,ства способов выплавки.

Нижний предел содержания по хромму (17,5Ъ) установлен из условий обеспечения коррозионной стойкости в промышленных средах средней и по- 19 нышенной агрессивности. Ограничение по верхнему пределу хрома (29,0%) связано с тем, что при больших содержаниях хрома и содержании углерода 0,06Ъ не удается устранить склон- Я ность стали к охрупчинанию в сварных соединениях даже при полном использовании всего указанного комплекса стабилизирующих и модифицирующих добавок (Zг, Ч, РЗМ). Нижние пределы 20 стабилизирующих добавок (Ег, V, РЗМ) соответствуют минимальным концентрациям, которые дают заметный эффект в стабилизации стали против охрупчивания н сварных соединениях; верхние предель. этих добавок соответствуют концентрациям, которые дают максимальный эффект стабилизации. При более высоких концентрациях эти добавки начинают сами способствовать охрупчинанию стали, 30

Нижний предел содержания кремния (0,34) соответствует минимальному количеству кремния, необходимому для раскисления при выплавке стали; верхний предел ограничен 1,5% из условий 35 его полезного присутствия в стали как легирующего элемента для повышения жаростойкости и коррозионной стойкости н некоторых средах. Более высокое содержание кремния способствует охруп- 40 чиванию стали и поэтому нежелательно.

Нижний предел по содержанию марганца (0,1%) связан также с раскисляющим его действием при выплавке, а верхний предел (3,5%) соответствует его полезной концентрации как легирующего элемента, способствующего повышению пределов растворимости углерода и азота в твердом растворе (феррите), составляющем основу стали, что способствует уменьшению склонности ферритной стали к охрупчиванию. Более высокое содержание марганца вредно, так как вызывает охрупчивание стали как за счет выделения второй фазы по границам зерен, так и эа счет увеличения склонности стали к выделению хрупкой составляющей — 6 -фазы.

Пределы содержания.по алюминию (0,03-1,20%) соответствуют его оптимальному содержанию в ферритной стали как легирующего элемента, связывающего примеси газов (кислорода и азата) в устойчивые соединения (оксиды и нитриды) и способствующего тем самым рафинированию твердого раствора от их вредного влияния, приводящего к охрупчиванию стали в сварных соединениях. Присутствие алюминия в этой стали свыше 1,20Ъ приводит к загрязнению стали неметаллическими включениями за счет вторичного окисления стали при ее разливке. Сталь ныплавляется в обычных электрических плавильных печах с применением низкоуглеродистого феррохрома и изготанлинается методом горячей и холодной прокатки в виде листа и ленты, а также сварных труб и других изделий по обычной технологии. .В табл. 1 даны химические составы опытных плавок предлагаемой стали с различным содержанием циркония, алюминия, ванадия и Р3М (сталь Р 1-12), а также известной стали (сталь 9 13), которые были выполнены и прокатаны на ленту толщиной 2 мм.

В табл. 2 приведены механические свойства основного металла после отжига и сварных образцов с продольным швом без отжига после сварки опытных плавок предлагаемой и известной сталей.

Из данных табл. 2 следует, что пластичность сварного соединения предлагаемой стали в 2-3 раза выше пластичности сварного соединения извест-. ной стали. Сталь устойчива против

МКК по ГОСТ 6032-75.

771179

Продолжение табл. 1-—

Химический состав вес.Ъ

С Si Mn Cr Zr AI Ч P3M S

Стал

P Ni CU N

7 0,030 0,65 0,58 18,5 0,61 0,90 0,5 0,01 0,020 0,020 0,015 0,12

0,025, 0,050

8 0,045 1,11 3,5 22,5 1,00 0,03 0,05

9 0,037 0,72 0,32 19,3 0,74 1,05 0,01

0,10 О, 025 0,018

0,25 0,21

0,05 0,008 0,015

0,38 0,15 0,014

11 0,060 0,56 2,0 29,0 0,90 1,20 0,30 0,05 0,013 0,013 0,30 0,11 0,050

12 0,045 0,75 0,40 17,5 1,10 0,03 0,10

0,10 0.022 0 016 0 08 0 10 Os021

13 О 08 0 70 О 5 21 3 0 50

Т а б л и ц а 2

Механические свойства

Сталь

Р на сварных образцах с продольным швом без отжига основного металла после отжига а, Krc/ К 3

2 О;, 6, "йъст кгс/мм кгс/мм Ъ

1 45,3 26,4 39,6

25,4

63 53,0

21,3

2 47,8 25,0 44,3 60 53,5

18 7

3 50,1 28,0 35,6 66 56,7

18,1

4 458 271 40 0 66 57 О

19,0

5 51,2 28,2 42,1 68 58,0

19,5

6 47,3 27,3 41,7 63 55,5

21,0

7 46,0 25,5 43,5 63 57,6

8 48,0 28,0 39,3 66 56,0

9 47,3 27,0 42,5 63 53,5

10 47,3 28,2 42,1 63 55,0

11 51,0 30,5 37,4 68 57,0

12 49,5 26,0 43,3 63 56,5

13 53,0 31,7 34,7 73 51,3

22,7

24,0

20,5 80, 24,7

73

21,5

5,9

Трещины в сварном шве. следующем соотношении компонентов, вес.В:

Формула изобретения

Ферритная сталь, содержащая углерод, хром, кремний, марганец, цирко- 60 ний и железо, о т л и ч а ю щ а яс я тем, что, с целью повышения пластичности сварного соединения,она

:дополнительно содержит алюминий, ванадий, редкоземельные металлы при 65

Углерод

Хром

КремниЯ

Марганец

Цирконий

Алюминий

0,01-0,06

17,5-29,0

0,3-1,5

0,1-3,5

0,51-1,50

0,03-1,20

10 0,015 0,50 0,1 20,1 0,51 0,80 0,50 0,001 0,009.0,021 0,010 0,01 0,050

771179

0,065-1,5

0,001-0,1

Остальное

Составитель Л.Суязова

Редактор Н.Корченко Техред Н. Ковалева Корректор И.Муска

Эаказ 6631/37 Тираж 694 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r, Ужгород, ул. Проектная, 4

Ванадий

Редкоземельные металлы

Железо

Источники информации, принятые во внимание при экспертизе

1. Патент ФРГ 9 1298292, кл. 40 В 39/11, 1969.