Устройство для автоматического определения выхода по току

Иллюстрации

Показать всеРеферат

ту

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик (ttt 771198

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. сеид-ву— (22) Заявлено 210878 (21) 2681396/22-02 с присоединением заявки ¹â€” (23) Приоритет—

Опубликовано 151080. Бкзллетеиь 89 38 (51)М. Кл.з

С 25 0 21/12

Государственный комитет

СССР по делам изобретений и открытий (5З) Уд) 681.142 (088. 8) Дата опубликования описания 151080 (72) Авторы изобретения

Н.Н. Попов, В.Ю. Томаевский и Л.Б. Сабашников (71) Заявитель (54 ) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО ОПРЕДЕЛЕНИЯ

ВЫХОДА ПО ТОКУ

Изобретение относится к устройствам контроля и регулирования процессов электролитического нанесения покрытий: цинковых, медных и других, 5 в основном легко стравливаемых в основной ванне электрохимическим путем.

Известно устройство для автоматического определения выхода по току, в гальванической ванне, содержащее измерительный электрод, датчик толщины осажденного металла на измерительном электроде, источник питания, шунт для измерения тока через ванну, управляющую вычислительную маши- 15 иу 1).

Недостатками известного устройства являются относительно низкие точность и достоверность определения выхода по току. Это обуслонлено отно= 20 сительно низкой точностью (свыше 5%) измерения веса, основанного на измерении величины тока, индуктнруемого генератором звуковой частоты на измерительном электроде с изменением тол.25 щины слоя покрытия на нем. Кроме того, средняя плотность тока ванны определяется по предварительно снятой и введенной в память управляющей вычислительной машиной (УВМ) харак- 3р теристике связи тока через измери-. тельный электрод датчика веса с током . ванны для соответствующей группы деталей (погрешность 15% вследствие

"дрейфа" характеристики прн изменении температуры, концентрации и т.д.).

Устройство работает эпозодкчески (5-10 мин) в течение 1-2 ч вниду необходимости частой замены измерительного электрода датчика и т.д.

Целью изобретения является повышение точности и достоверности измерения.

Цель достигается тем, что в устрой- стве установлены дополнительный источник питания,шунт н цепи измерительного электрода,релейный усилитель, блок сравнения,задатчик исходной толщины покрытия измерительного электрода, причем измерительный электрод датчика толщины расположен на экнидистантном расстоянии от анода ванны, что и покрываемые детали, выход шунта для измерения тока ванны подключен к одному из входов УВМ и к входу релейного усилителя, выход шунта н цепи измерительного электрода подключен к второму входу УВМ, выход датчика подключен к третьему входу УВМ и к

271198 первому входу блока сравнения, к втоРому входу кОтОрОгО ПОцключен задаучик исходной толщины покрытия, а измерительный электрод датчика в режиме "Нанесение" подключен одной группой контактов релейного усилителя через шунт измерительного электро5 да к отрицательному полюсу источника питания, в режиме "Стравливание" измерительный электрод датчика под-, ключен через последовательно соединенные контакты релейного усилителя О и блока сравнения к положительному полюсу дополнительного источника питания. l очность измерения выхода по току g в предлагаемом устройстве уве- 15 личивается за счет более точного определения средней плотности тока «J ванны, которая определяется как прод изведение коэффициента конфигурации

К, определяемого заранее для опреде- Щ ленных групп деталей и заложенного в память УВМ, на плотность тока датчика 3 > равное отношению тока датчика П д к его площади S

Э д 25 > PA PÄ 5.

Погрешность измерения при этом средней плотности тока (5%. Ввиду

1 того, что процесс определения выхода по току идет непрерывно в течение всего времени нанесения покрытия, точность и достоверность измерения увеличиваются за счет осреднения во времени измеряемых величин ° Многократное стравливание с измерительного электрода датчика нанесенного покрытия до исходной величины за время отсутствия новой подвески с деталями позволяет вести процесс измерения автоматически, повысить точность и 40 достоверность измерения за счет устранения толщины предыдущих слоев покрытий на измеряемую толщину и длительное время использовать измерительный электрод.

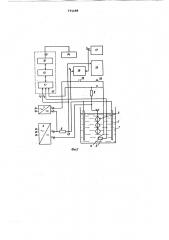

На фиг. 1 представлена функциональная схема предлагаемого устройства; на фиг. 2 — внутренняя структура

УВМ.

Устройство для определения выхода по току состоит из гальванической ванны 1 с электролитом, в которой стационарно установлены аноды 2, радиоизотопный датчик 3 для измерения толщины покрытия в процессе, нанесения на электроде 4 с известной пло 55 щадью поверхности Б,, выполненной в виде металлической фольги (Au) или другого материала, покрытого труднорастворимым материалом (например

Au); катода 5 (подвеска с наносимыми Я) деталями); источника питания б; дополнительного источника питания 7 для стравливания нанесенного покрытия на измерительный электрод 4 датчика 3; -шунта 8, напряжение на кото;ром пропорционально току ванны шунта 9, сигнал с которого пропорционален току Э,,, через измерительный электрод 4; управляющей вычислительной машины 10 с устройствами ввода 11, вывода 12 информации и процессором 13„ табло индикации 14 выхода по току ванны 1; усилителя 15 с выходом в виде контактов 1б, с помощью которых осуществляется подключение измерительного электрода 4 датчика 3 к отрицательной шине источника питания б; задатчика толщины 17 покрытия

Т (толщина измерительного электрода-фольги перед нанесением покрытия); схемы сравнения 18 с релейным выходом в виде контактов 19, обеспечивающих в режиме стравливания подключение через нормально замкнутые контакты 16 измерительного электрода 4 датчика 3 к дополнительному источнику питания 7. УВМ содержит блок 20 сравнения, ключевой элемент 21, таймер (генератор импульсов) 22, сумматор 23, блоки 24 деления и 25 умножения.

Устройство работает следующим образом.

Подвеска с деталями автооператором (не показано) подается в гальваническую ванну 1. Подвеска с деталями контактирует с контакторами, подключенными к отрицательной шине источника питания б.

Сигнал, пропорциональный току ванны 3> с мунта 8 подается на вход усилителя 15, и его контакты 1б подключают измерительный электрод 4 датчика 3 к отрицательной шине источника питания б, начинается процесс электроосаждения покрытия на деталях и измерительном электроде.

Сигналы, пропорциональные токам через ванну )в и измерительный электрод с шунтов 8 и 9, текущему значению толщины покрытия Т, с датчика 3 подаются на устройство ввода 11 УВМ

16 . По сигналу с шунта 8 (Js) УВМ 10 сравнивает текущее значение Дэ с введенным заранее в УВМ минимально допустимым значением Э5 . При выдается сигнал разрешания на ключевой элемент 21 и. импульсы с определенной длительностью следования с таймера (генератора) 22 поступают на вход сумматора 23 в течение всего времени

t„ измерения толщины покрытия. При

Ээ 0 (процесс нанесения окончен) импульсы с таймера 22 на вход суммато-, ра 23 не поступают. Сигнал на выходе сумматора 23 дропорционален времени измерения.

Одновременно вычисляется средняя плотность тока dip no формуле pp =.

Q Ф

=К ярд, где 3 рд + . Ток Зд чеЭ резизмерительный электрод 4 датчика измеряется с помощью шунта 9 и вводится в УВМ, Коэффициент конфигурации К и площадь Ьд измерительного

771198 электрода вводятся в УВМ заранее. Выход по току вычисляется согласно формуле = — -" -, где C — предварительно введенная в УВМ электрохимическая постоянная.

Через определенное время автооператор (не показан) поднимает подвеску с деталями и подает ее согласно заданной технологической последовательности в другие ванны гальванической линии (не показано). При подъеме подвески цепь питания разрывается и ток ванны 3> падает до нуля. Время нанесения покрытия определяется длительностью сигнала Зэ на шунте 8.

Вычисленное УВМ значение выхода по току конкретной гальванической ванны f5 выводится на соответствующее информационное табло и на распечатку.

При подъеме подвески с деталями сигнал Зэ на входе усилителя 15 исчезает и его контакты 16 подключают 2О через замкнутые контакты 19 схемы сравнения 18 измерительный электрод, 4 датчика 3 к положительному зажиму дополнительного источника питания 7, начинается электрохимический процесс стравливания нанесенного покрытия с измерительного электрода 4 датчика 3.

При достижении исходной толщины Т покрытия (толщина измерительного электрода перед нанесенйем покрытия) контакты 19 схемы сравнения размыкаются и измерительный электрод отключается от дополнительного источника питания 7.

Время электрохимического Стравливания покрытия, нанесенного на измерительном электроде 4 датчика 3, зависит от толщины нанесенного покрытия и плотности тока стравливания, величину которой устанавливают так, чтобы время снятия покрытия не влия- 4Q ло на производительность автоматической линии гальванопокрытия.

Проведенные эксперименты по автоматическому определению выхода по току с использованием радиоизотопного датчика измерения толщины нанесенного покрытия показали, что погрешность измерения меньше 7В, что является приемлемым значением для большинства процессов нанесения покрытия и примерно в 2 раза точнее известного.

Формула изобретения

Устройство для автоматического определения выхода по току в гальванической ванне, содержащее измерительный электрод, датчик толщины осажденного металла на измерительном электроде, источник питания, шунт для измерения тока через ванну, управляющую вычислительную машину, о т л и ч аю щ е е с я тем, что, с целью повышения точности и достоверности измерения, в нем установлены дополнительный источник питания, шунт в цепи измерительного электрода, релейный усилитель, блок сравнения, задатчик исходной толщины покрытия измерительного электрода, причем измерительный электрод датчика толщины расположен на эквидистантном расстоянии от анода ванны, что и покрываемые детали, выход шунта для измерения тока ванны подключен к одному из входов управляющей вычислительной машины и к входу релейного усилителя, выход .шунта в цепи измерительного электрода подключен к второму входу управляющей вычислительной машины, выход датчика подключен к третьему входу управляющей вычислительной машины и к первому входу блока сравнения, к. второму входу которого подключен задатчик исходной толщины, а измерительный электрод датчика в режиме

"Нанесение" подключен одной группой контактов релейного усилителя через шунт измерительного электрода к отрицательному полюсу источника питания, в режиме "Стравливание" измерительный электрод датчика подключен через последовательно соединенные контакты релейного усилителя и блока сравнения к положительному полюсу дополнительного источника питания.

Источники информации, принятые во внимание при экспертизе

1. Згурский В.A и Каданер Л.М.

Определение выхода по току в систе-. ме автоматического управления гальваническим процессом при помощи УВМ.

Киев, "Днепр", ИТИ, 1965.

771198:

Рие.2

Составитель А ° Абросимов

Техред Н. Граб Корректор М.Демчик

Редактор Н.Корченко

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

-Заказ 6628/38 Тираж 698 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5