Способ непрерывной варки сырья в спиртовом производстве

Иллюстрации

Показать всеРеферат

И 7T126

СССР

Класс Gb, 2

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ --1Я

Я. П. Скрипник

И. ll. Бобрик и

СПОСОБ НЕПРЕРЫВНОЙ ВАРКИ СЫРЬЯ

В СПИРТОВОМ ПРОИЗВОДСТВЕ

Заявлено 28 июля 19 8 года в Комитет по изобретениям и открытиям при Совете Министров СССР за № 382295

Опубликовано 30 ноября 1949 года

Способ непрерывной варки сырья в спиртовом производстве с использованием существующих запарников, соединенных между собой последовательно, известен. При этом способе греющий пар поступает в каждый из запарников в отдельности.

Особенность предлагаемого способа непрерывной варки сырья с использованием существующих запарников, соединенных между собой последовательно, заключаетсч в том, что острым паром нагревается лишь первый запарник, а каждый последующий обогревается экстра-паром, поступающим из предыдущего запарника.

По предлагаемому способу непрерывной варки сырья запарники делятся на группы по два или по три запарника. (Допустимо, как предел, и по четыре запарника в группе).

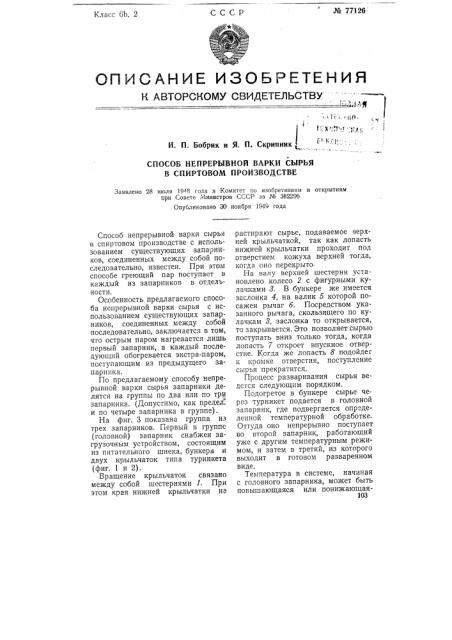

На фиг. 3 показана группа из трех запарников. Первый в группе (головной) запарник снабжен загрузочным устройством, состоящим из питательного шнека, бункера и двух крыльчаток типа турникета (фиг. 1 и 2).

Вращение крыльчаток связано между собой шестернями 1. При этом края нижней крыльчатки не растирают сырье, подаваемое верхней крыльчаткой, так как лопасть нижней крыльчатки проходит под отверстием кожуха верхней тогда, когда оно перекрыто.

На валу верхней шестерни установлено колесо 2 с фигурными кулачками 8. В бункере же имеется заслонка 4, на валик б которой посажен рычаг б. Посредством указанного рычага, скользящего по кулачкам 3, заслонка то открывается, то закрывается. Это позволяет сырью поступать вниз только тогда, когда лопасть 7 откроет впускное отверстие. Когда же лопасть 8 подойдег к кромке отверстия, поступление сырья прекратится.

Процесс разваривания сырья ведется следующим порядком.

Подогретое в бункере сырье через турникет подается в головной запарник, где подвергается определенной температурной обработке.

Оттуда оно непрерывно поступает во второй запарник, работающий уже с другим температурным режимом, и затем в третий, из которого выходит в готовом разваренном виде.

Температура в системе, начиная с головного запарника, может быть повышающаяся или понижающая103

Щ 7?126 ся. В первом случае первичный острый пар противотоком сырью, подается в третий запарник, à B() в1ором — в головной.

Запарник с низшей температурой загружается сырьем в обычной норме, остальные же два запарника загружаются минимально, т. е. так, чтобы выдержать только необходимое время нахождения в них сырья.

В головной запарник подается такое количество пара, чтобы можн > было не только поддерживать в запарнике необходимую температуру, но и испарить такое количес во пара, которое, в свою очередь, м:жет испарить необходимое количество пара низшего потенциала во втором запарнике, а последний, в свою очередь, поддержать необходимую температуру в конечном запарнике.

Иначе говоря, система из трех запарников работает с постоянчой циркуляцией и отбором пара.

Запарники с высокой и средней температурами имеют сепараторы пара С, представляющие собой цилиндры, прикрепленные к конусным патрубкам. В верхней крышке каждого цилиндра имеется сальник для прохода прута, к которому прикреплено кольцо, предназначеннзе для очистки стенок цилиндра.

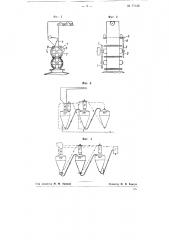

На фиг. 3 и 4 представлены две схемы (исходящая и восходящая) с примерными температурами.

В первом случае (фиг. 3) температуры в запарниках приняты: 125, 115 и 105 . Как видно из этой i хемы, пар из сепаратора одной трубой подводится к нижней части конуса следующего запарника, а другои трубой к колену выдувной трубы.

Первичный пар подводится к нижней части конуса запарника с высшей температурой и в небольших количествах — к колену выдувной трубы.

На фиг, 4 показана группа запарников с восходящими температурами — 110, 125 и 140 . В этом случае масса подается в следующий запарник принудительно (коловратными насосами или эжекторами острого пара).

Процесс в описанном способе будет итти интенсивнее, чем при обычной варке, поэтому ориентировочно. время обработки сырья можно предполагать равным 60 мин. — в предзапарнике 20 мин, в запарни ках высокого и среднего давления по 10 мин. в каждом и в запарник.: низкого давления 20 мин.

Если предположить, что в течени . суточной работы через группу запарников пройдет 144 м массы, то постоянно занятый полезный объем для предзапарника составит 2 м, для запарников с высокой и средней температурами по 1 мз и для выдувного запарника 2 м . Сырье в бункере предварительно подогревается паром из сепаратора запарника высокой температуры и паром из выдувного запарника.

Предмет изобретения

Способ непрерывной варки сырья, в спиртовом производстве с исполь зованием существующих запарников, соединенных между собой последовательно, о т л и ч а ю щ и йся тем, что острым паром нагревается лишь первый запарник, а каждый последующий обогревается экстра-паро предыдущего за- . парника.