Способ предварительной переработки промышленных отходов и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (iii 771410 (61) Дополнительное к авт. свид-ву.— (22) Заявлено 02.10.78 (21) 2670469/29-33 с присоединением заявки ¹â€” (23) Приоритет— (51) М. К..

F 23G 7(00

Государственный комитет

СССР ао делам изобретений и открытий (53) УДК 628.54 (088.8) Опубликовано 15.10.80. Бюллетень № 38

Дата опубликования описчия 20.10.80 (72) Авторы изобретения

А. М. Мусаев и М. В. Кандалинцева

Всесоюзный научно-исследовательский институт охраны труда ВЦСПС и Казанский инженерно-строительный институт (7!) Заявитель (54) СПОСОБ ПР ЕДВАР ИТЕЛ ЬНОЙ П ЕРЕРАБОТКИ

ПРОМЫШЛЕННЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО

ОС УЩЕСТВЛ ЕНИ Я

Изобретение относится к области предварительной переработки отходов и может быть использовано в химической, нефтехимической и других отраслях промышленности.

Известен способ сжигания предварительно переработанных промышленных отходов, в котором предварительная обработка производится путем глубокого замораживания отходов, дальнейшего измельчения их и введения измельченных отходов в камеру сгорания (1).

Известен также способ переработки ути- тв ля и мусора в установке путем полива их жидким азотом (2) .

В результате резкого охлаждения все разнообразные вещества, включая металл, поддаются дроблению, пркчем разнородные металлы и пластмассы, скрепленные в деталях, разъединяются сами. Резина превращается в мелкую крошку, а металлы отсортировываются электромагнитом.

Известна мусоросжигательная установка для предварительно переработанных отходов, в которой установка для сжигания доставляемых в контейнерах промышленных отходов имеет секцию предварительной переработки. Отходы поступают в дробилку, а за2 тем направляются в камеру глубокого замораживания, после чего замороженные отходы поступают в камеру сжигания (3).

Недостатком известных технических решений является то, что процесс глубокого замораживания в камерах ведут путем распыления или полива хладагентом, что не позволяет полностью охватить всю поверхность и получить эффективное промораживание крупных отходов, достичь равномерного замораживания массивных кусков, например шин грузовых автомобилей. Кроме того, сам процесс распыления или полива приводит к значиТельному расходу хладагента.

Наиболее близким по тонической сущностк и достигаемому эффекту к изобретению является способ сжигания промышленных отходов, в котором отходы поступают в ванну с жидким азотом и охлаждаются до -100 С, затем поступают в дробилку, где измельчаются, после чего отходы при регулируемой скорости падают в камеру сгорания. Устройство, в котором осуществляется известный способ, содержит ванну для охлаждения и дробилку (4) .

Недостатком известных способа и устройства является погружение контейнеров с от771410 ходами периодически в ванну с жидким азотом, что не позволяет регулировать равномерность промораживания кусков различной величины, упакованных в контейнере. Кроме того, конструкция устройства не позволяет замораживать отходы без специальных установок.

Цель изобретения — равномерное промораживание промышленных отходов, направляемых россыпью непрерывным потоком, за счет регулирования времени выдержки их в жидком азоте и уменьшения испарения азота.

Это достигается тем, что в способе предварительной переработки промышленных отходов путем глубокого замораживания в ванне с жидким азотом и последующего измельчения отходы перемещают непрерывным потоком по дну ванны в течение 1,5 — 2,5 мин.

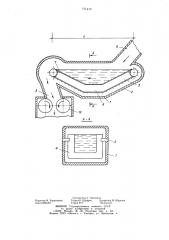

В устройстве предварительной переработки промышленных отходов, содержащем ванну и дробилку, ванна снабжена скребковым конвейером, огибающим снаружи и внутри дно ванны и наклонные торцовые стенки, причем ванна выполнена с двойными вакуумными стенками и дном, встроена в камеру с теплоизолирующим кожухом.

На чертеже изображено предлагаемое устройство для предварительной переработки промышленных отходов.

Устройство содержит камеру 1 с теплоизолирующим кожухом 2, в которую встроена на кронштейнах 3 ванна 4 с двойными вакуумными стенками 5 и дном 6, огибаемыми скребковым конвейером 7. Камера снабжена. приемным бункером.8 и 9 и валковой дробилкой 10.

Способ предварительной переработки отходов осуществляется следующим образом.

Отходы непрерывным потоком направляются в приемный бункер 8 камеры 1, где попадают по наклонным торцовым стенкам ванны 4 на скребковый конвейер 7, который, перемещаясь по днищу и торцовым стенкам ванны, работает по принципу бесконечной ленты. Охлажденный материал скребковым конвейером по наклонной торцовой стенке выносится в приемный бункер 9 валковой дробилки 10. Жидкий азот под действием отходов через зазоры между скребком и днищем -ванны возвращается по наклонной поверхности торцовой стенки в ванну. Зазор валковой дробилки регулируется на заданный размер куска отходов, а раздробленный материал в дальнейшем направляется на сортировку.

Время пребывания отходов в жидком азоте регулируется скоростью перемещения скребкового конвейера.

Использование изобретения позволяет получить глубокое и более равномерное замораживание отходов, например, резинотехни10 ческих, и измельчение до заранее заданных размеров, что особенно важно при утилизации резиновой крошки. За счет ослабления процесса испарения происходит снижение потерь жидкого азота.

1S

Промышленные отходы превращаются во вторичное сырье и полезные продукты, содержащиеся в отходах, возвращаются в рабочий процесс, предотвращается загрязнение окружающей среды, происходящее в результате сжигания отходов или вывоза

20 их на шламоотвал.

Формула изобретения

1. Способ предварительной переработ2S ки промышленных отходов путем глубокого замораживания в ванне с жидким азотом и последующего измельчения, отличающийся тем, что, с целью равномерного промораживания, отходы перемещают непрерывным потоком по дну ванны в течение 1,5 — 2,5 мин.

2. Устройство для осуществления способа по п. 1, содержащее ванну и дробилку, отличающееся тем, что ванна снабжена скребковым контейнером, огибающим снаружи и внутри дно ванны и наклонные тор3 цовые стенки, причем ванна выполнена с двойными вакуумными стенками и дном и встроена в камеру с теплоизолирующим кожухом.

Источники информации, принятые во внимание при экспертизе

1. Патент ФРГ № 2245324, кл. 24 d 2, 1974.

2. «Наука и жизнь», 1977, № 7, с. 104.

3. Патент США № 3884162, кл. 110 — 8R, 1975.

4. Патент Великобритании № 1464282 кл. F 4 В, 1977.

771410

Редактор М. Харитонова

Заказ 6664/48

Составитель Т. Лапахина

Техред К. Шуфрич Корректор М. Шароши

Тираж 619 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений н открытий

113035, Москва, AC. 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4