Футеровка вращающейся печи

Иллюстрации

Показать всеРеферат

О П "И.Е

ИЗОБРЕТЕН ИЯ

Союз Советскик

Социалистических

Республик

< 771445

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6I ) Дополнительное к авт. свид-ву— (22) Заявлено 21.04.78 (21) 26060! 7/29-33 с присоединением заявки ¹â€” (23) Приоритет— (51) М. К..

F 27 В 7/28

Государственный комитет

Опубликовано 15.10.80. Бюллетень № 38

Дата опубликования описания 25.10.80 (53) УДК 666.94. .041 (088.8) по делам изобретений и открытий (72) Авторы изобретения

Н. Г. Срибнер, В. А. Екимов, Ю. А. Ушаков и Л. М. Лубенский

Всесоюзный научно-исследовательский и проектный институт алюминиевой, магниевой и электродной промышленности (71) Заявитель (54) ФУТЕРОВКА ВРАЩАЮЩЕЙСЯ ПЕЧИ

ХМЦ 11).

Изобретение относится к конструкциям теплоизоляций и может быть использовано для футеровки трубчатых вращающихся печей спекания глиноземной, цементной и химической промышленности.

Для повышения стойкости огнеупорной футеровки в зоне спекания-обжига используется защитная обмазка из обжигаемого материала, высота и прочность которой зависит от физико-химических свойств материала и огнеупора футеровки. При этом футеровка из огнеупора с повышенной теп- 1ц лопроводностью (Л= 2,5 — 3,0 ккал/м час.град, способствует гарниссажеобразованию, огнеупор с пониженной теплопроводностью (Л = 05 — 1,2 ккал/м час. град) приводит к черезмерно медленному образованию и быст15 рому обрушению зашитной обмазки.

Известна футеровка зоны высоких температур вращающихся печей глиноземного и цементного производства, выполняемая из одного вида огнеупоров, например, из шамотного или магнезиального. При этом в используются огнеупоры нормальной плотности, например, шамотные — марки ЦМ и Ц, магнезиальные — марки МХЦ и

Основные недостатки известной однослойной футеровки состоят в том, что применение одного вида огнеупора ограничивает возможности его использования при обжиге глиноземных шихт с различными физико-химическими свойствами и содержащих свободную щелочь.

Например, при использовании магнезиальных огнеупоров, например ПШЦ или

МХЦ, с высокой теплопроводностью (;.

=2,5 — 3,0 ккал/м ч.град) происходит быстрое нарашивание прочной обмазки из обжигаемого материала, что ведет к зарастанию печи, разрушению футеровки и выходу из строя холодильника при обрушении толстого слоя обмазки. Кроме того, при использовании огнеупора ПШЦ (содержащего примеси хрома до 17 /О) происходит загрязнение глиноземной шихты соединениями хрома, снижающими качество получаемого глинозема и содопродуктов. При использовании многошамотного огнеупора ЦМ в процессе образования защитного гарниссажа происходит насыщение шамотного огнеупора щелочами с образованием зерен цемента и твердого раствора, при этом гарниссаж

771445

1S

Зо зз

56

Формула изобретения скалывается вместе с пропитанными зонами огнеупора и выводит из строя огнеупор.

Наиболее близкой по технической сушности и достигаемому результату к описываемому изобретению является футе ровка врашаюшейся печи, выполненная из наружного, примыкаюшего к корпусу печи, слоя, содержашего огнеупорные элементы с низкой теплопроводностью, и внутреннего слоя огнеупорных элементов с высокой теплопроводностью и термостойкостью (2).

Внутренний рабочий слой высотой 200 мм выполнен из шамотного кирпича марки ЦМ или Ц (или магнезиального огнеупора ПШЦ), а наружный теплоизоляционный слой высотой 40 — 60 мм (обрашенный к корпусу печи) — из легковеса, например, шамотного.

Вышеуказанная конструкция футеровки позволяет уменьшить теплопотери корпусом печи в атмосферу и снизить расход топлива.

Существенным недостатком известной футеровки является то, что при подборе вида огнеупора, стойкого к определенной глиноземной шихте и незагрязняюшего спек вредными примесями, трудно подобрать условия образования защитной обмазки необходимой толщины.

Цель изобретения — повышение стойкости футеровки за счет образования зашитной обмазки оптимальной высоты.

Указанная цель достигается тем, что при футеровке вращающейся печи, выполненной из наружного, примыкаюшего к корпусу печи слоя, содержащего огнеупорные элементы с низкой теплопроводностью, и внутреннего слоя огнеупорных элементов с высокой теплопроводностью и термостойкостью, наружный слой футеровки выполнен из чередуюшихся в соотношении от 1 — 0,5 до 1 — 3 огнеупорных элементов с высокой и низкой теплопроводностями, соотношение которых составляет от 5:1 до 1,5:1, а соотношение теплопроводности элементов внутреннего слоя футеровки и наиболее теплопроводных элементов наружного слоя составляет от

1 — l до3 — 1.

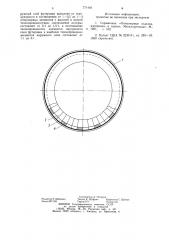

На чертеже показана футеровка и приняты следующие обозначения 1 — корпус вращающейся печи, 2 — внутренний слой футеровки из огнеупорных кирпичей с высокой теплопроводностью, 3 — огнеупорные элементы с высокой теплопроводностью в наружном слое, 4 — огнеупорные элементы с низкой теплопроводностью в наружном слое футеровки.

Внутренний слой 2 футеровки выполняют из огнеупоров с повышенной теплопроводностыо, что способствует гарниссажеобразованию с обжигаемым материалом. При этом используют огнеупор, который в процессе гарниссажеобразования в меньшей степени загрязняет примесями (например, соединениями хрома) глиноземсодержаший спек.

Наружный слой футеровки, прилегаюший к корпусу печи 1, выполняют из чередуюшихся огнеупорных элементов 3 и 4 с высокой и низкой теплопроводностью, взятых в соотношении от I:0,5 до 1:3.

В качестве огнеупорных элементов 3 и 4 в наружном слоем футеровки могут использоваться: а) лешадка шамотная или диатомитовая различной плотности (и соответственно различной теплопроводности) б) асбестовый или базальтовый картон в чередовании с увеличенной толщиной кладочного раствора и др.

Эти огнеупорные элементы 3 и 4 могут иметь соотношения теплопроводностей в пределах от 5:1 до 1,5:1.

Таким образом, по окружности (и по длине) футеровки образуются отдельные чередуюшиеся участки с различной суммарной теплопроводностью по высоте двух слоев футеровки. Вследствие этого на участках футеровки с общей высокой теплопроводностью образующаяся защитная обмазка имеет плотную и прочную структуру и хорошее сцепление с футеровкой, а на участках с общей меньшей теплопроводностью обмазка имеет меньшее сцепления с футеровкой и более рыхлая.

Таким образом, защитная обмазка в виду различной скорости образования ее на соседних участках, имеет более плотную и прочную структуру в слоях, прилегающих к огнеупору, а верхние наружные слои обмазки в процессе работы печи 1 и взаимодействия с движущимся обжигаемым материалом периодически обновляются, не осложняя работу холодильника. При увеличении в наружном слое футеровки доли огнеупоров с повышенной теплопроводностью до соотношения 1:0,5 высота защитной обмазки и прочность ее возрастает. Для уменьшения высоты и прочности обмазки долю огнеупоров с повышен ной теплопроводностью уменьшают до 1:3. При оптимальном отношении 1:I высота защитной обмазки держится на уровне 0,3 — 0,4 м и обеспечивает повышение срока службы футеровки в зоне спекания. Кроме того, использование на отдельных участках огнеупора с низкой теплопроводностью приводит к уменьшению теплопотерь корпусом печи и сокращению расхода топлива.

Футеровка вращающейся печи, выполненная из наружного, примыкающего к корпусу печи, слоя, содержащего огнеупорные элементы с низкой теплопроводностью и внутреннего слоя огнеупорных элементов с высокой теплопроводностью и термостойкостью, отличающаяся тем, что, с целью повышения стойкости футеровки за счет образования защитной обмазки оптимальной высоты, на771445

Составитель Л. Петрова

Редактор Э. Шибаева Техред К. Шуфрии Корректор С. Шомак

Заказ 6671/50 Тираж 671 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 l 3035, Москва, )К вЂ” 35, Раушская на 6., д. 4/5

Филиал ППП «Патент», r. Ужгород, ул. Проектная, 4 ружный слой футеровки выполнен из чередующихся в соотношении от 1 — 0,5 до 1 — 3 огнеупорных элементов с высокой и низкой теплопроводностями, соотношение которых составляет от 5:1 до 1,5:1, а соотношение теплопроводности элементов внутреннего слоя футеровки и наиболее теплопроводных элементов наружного слоя составляет от

1:1 до 3:1.

Источники информации, принятые во внимание при экспертизе

I. Справочник «Огнеупорные изделия, материалы и сырье», Металлургиздат. М., 1961, с. 102.

2. Патент США Хо 2230141, кл. 263 †, 1939 (прототип).