Способ изготовления слоистого материала

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К ПАТЕНТУ о>772476 (61) Дополнительный к патенту (22) Заявлено 140875 (21) 2167180/28-13 (23) Приоритет — (32) 15. 08. 74 (31) 7410402-7 (33) Швеция

Опубликовано 151080.Бюллетень Hо38

Дата опубликования описания 181080 (51) М, Кл.з

В 65 0 65/40

Государственный комитет

СССР по делам изобретений н открытий (53) УДК 621. 798 (088. 8) (72) Автор изобретения

Иностранец

Рагнар Мандерссон (Швеция) Иностранная фирма

"АБ Циристор" (Швеция) (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОГО

МАТЕРИАЛА

Изобретение относится к технике изготовления слоистых материалов и может быть использовано в пищевой, химической и других отраслях промышленности для применения в пакетах, наполняемых различными жидкостями, преимущественно молоком.

Известен способ изготовления слоистого материала, состоящего из ос.новного слоя и полимерного покрытия, предусматривающий разрезание материала на параллельные полотна (11 .

По известному способу предусматривается, что один слой покрытия высту пает за основной слой у одной кромки 15 слоистого полотна.

Поскольку слоистые полотна, изготавливаемые на листопрокатных машинах, в несколько раз шире, чем полотна, используемые в упаковочных маши- 20 нах, первоначальные полотна приходится разделять на несколько более узких полотен, ширина которых приспособлена к данным упаковочным машинам.

Таким образом,при изготовлении ма- 2з териала по известному способу увеличиваются технологические отходы.

Целью изобретения является снижение технологических отходов при изготовлении материала.

Это достигается тем, что в предлагаемом способе изготовления слоистого материала разрезание слоев материала проводят в два этапа, сначала разрезают на параллельные полотна основной слой и первый слой покрытия, затем накладывают на основной слой второй слой полимерного покрытия, при этом перед приемом наложения второго слоя на кромки основного слоя, полученных при разрезании полотен, наносят ингибитор, образующий участки, не сцепляющиеся с накладываемым слоем покрытия. При этом в качестве покрытия используют пластмассу.

Кроме того, в качестве покрытия можно использовать алюминиевую фольгу с нанесенным на нее слоем пластмассы.

Кроме того, в качестве основного слоя используют пенопласт или волокнистый материал.

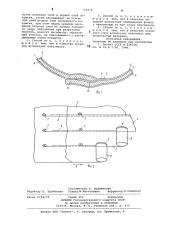

На фиг. 1 показан схематично нахлесточный шов, получаемый при соединении слоистых полотен, изготовленных по описываемому способу изготовления слоистого материала, на фиг. 2 — слоистый материал, получаемый во время осуществления способа его изготовления.

772476

Способ изготовления слоистого материала осуществляют следующим образом.

Слоистый материал (фиг. 1), состоящий из основного слоя 1 и полимерного покрытия, наложенного-с каждой стороны основного слоя, переме5 щают в направлении стрелки А и разрезают на параллельные полотна 2, при этом процесс разрезания материала проводят в два этапа. Сначала разрезают с помощью режущего приспособления, например роликовых ножей 3, на параллельные полотна основной слой 1 и один нижний слой 4 полимерного покрытия, затем накладывают на основной слой с верхней его стороны второй 15 слой 5 полимерного покрытия, при этом перед приемом наложения последнего на кромки основного слоя 1 наносят ингибитор, например воск или силиконовую смесь, в виде каймы. Ингибитор при 2О этом образует участки б (фиг. 2), не сцепляющиеся с накладываемым слоем 5 покрытия. В качестве покрытия используют пластмассу.

Слой 5 покрытия накладывают с по- 25 мощью литьевого оборудования, помещенного над полотнами материала и подающего под давлением нагретую пластмассу через сопло (не показаны) для образования пленки. Далее на,пленку воздействует пара прокатных валков, в результате чего она сцепляется с основным слоем 1 и слоем 4 покрытия, что приводит к сое динению параллельных полотен материа- ла между собой слоем 5 покрытия.

При дальнейшей подаче материал разрезают с помощью другого режущего приспособления, содержащего несколько роликовых ножей 7, установленных поперек относительно направления пе- 4О реглещения материала, при этом нЬжи 7 разрезают материал не по всей толщине, а лишь разделяют слой 5 покрытия на параллельные полотна.

Ножи 7 по отношению к ножам 3 несколько смещены в поперечном направлении, вследствие чего параллельные разрезы в слое 5 покрытия расположены на некотором расстоянии от разрезов, выполненных ранее в основном слое 1 и в слое 4 покрытия. Величина этого смещения соответствует ширине участка б, на котором слой 5 покрытия не сцепляется с основным слоем 1.

Благодаря наличию участка 6 и двух разрезов, слоистый материал разделяется на отдельные параллельные полотна, каждое иэ которых имеет цельную полосу 8 (фиг. 1), которая образует выступающую кромку верхнего второго слоя 5 покрытия. 6О

Далее каждое полотно 2 в отдельности скатывают в рулон 9. Для экономии площади и облегчения доступа полотна могут направляться соответствующим образом при помощи б5 роликов (не показаны). Размер ширины отдельных полотен слоистого материала можно изменять при необходимости путем поперечного смещения ножей 3 и соответствующем смещении относительно последних ножей 7.

Несцепляющиеся участки б материала можно образовывать также путем применения прокатного валка, который накладывает слой 5 покрытия с кольцевы-. ми канавками (не показаны), ширина и расположение которых соответствует ширине и размещению несцепляющихся участков.

В результате образуются зоны без сцепления или небольшого сцепления слоя 5 1.

Продольный шов получают таким образом, что кромочные зоны полотна материала располагаются одна над другой, после чего слои покрытия, размещенные в зонах 10 и 11, сплавляют с помощью прессования и нагрева.

Для возможности осуществления этой операции слои 4 и 5 покрытия содержат материал, сплавляющийся при нагреве, например полиэтилен, при этом каждый слой может также содержать слои из другого материала, например алюминиевую фольгу с нанесенным на нее слоем пластмассы.

В качестве основного слоя 1 используют пенопласт или волокнистый материал, например бумагу.

При соединении двух кромочных зон слоистого полотна в одном нахлесточном шве для образования продольного шва на трубе зона 12 (фиг. 1), размещенная на наружной стороне трубы, совсем не присоединяется или присоединяется посредством легко разрушаемого шва к слою 4 покрытия в процессе уплотнения нагревом, так как наружная кромка полотна не имеет части внутреннего сплавляющегося при нагреве слоя 5 покрытия, соответствующей полосе 8. Это дает преимущества при открывании пакета с помощью нити.

Предлагаемый способ обеспечивает совместно с изготовлением слоистого материала разделение его на более узкие отдельные полотна и снижение технологических отходов при его изготовлении.

Формула изобретения

1. Способ изготовления слоистого материала, состоящего иэ основного слоя и двух слоев полимерного покрытия, предусматривающий разрезание материала на параллельные полотна, о т л и— ч а ю шийся тем, что, с целью снижения технологических отходов при изготовлении материала, разрезание слоев материала проводят в два этапа, сначала разрезают на параллельные по772476

Составитель А. Бражникова

Редактор В. Трубченко Техред Ж.Кастелеъич Корректор B. Синицкая

Тираж 914 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 6734/74

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4 лотна основной слой и первый слой по" крытия, затем накладывают на основной слой второй слой полимерного покрытия, при этом перед приемом наложения второго слоя на кромки основного слоя, полученных при разрезании полотен, наносят ингибитор, образующий участки, не сцепляющиеся с накладываемым слоем покрытия.

2. Способ по п. 1, о т л и ч а юшийся тем, что в качестве покрытия используют пластмассу.

3. Способ по п. 1, о т л и ч а юшийся тем, что в качестве покрытия используют алюминиевую фольгу с нанесенным на нее слоем пластмассы.

4. Способ по п. 1, о т л и ч а ю шийся тем, что в качестве основного слоя используют пенопласт или волокнистый материал.

Источники информации, принятые во внимание при экспертизе

1. Патент СССР 9 226518, кл. В 32 В 7/00, 1966.