Способ изготовления спиралей шнеков

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОЛ ИКАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ ио7 72664 (61) Дополнительное к авт. свид-ву (я)м. кл.з (22) Заявлено 15. 12. 78 (21) 2698256/25-27 с присоединением заявки №

В 21 Н 8/00

В 21 D 11/06

В 21 Н 3/12

Государственный комитет

СССР ио делам изобретений н открытий (23) Приоритет

Опубликовано 23.10З0. Бюллетень .¹ 39 (53) УДК 621.981.14. (088.8) Дата опубликования описания .23, 10. 80 (72) Автор изобретения

B. Г. Сафронов (71) заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ СПИРАЛЕИ

ШНЕКОВ

Изобретение относится к машиностроению, главным образом к обработке металлов давлением.

Известен способ изготовления спиралей шнеков путем профилирования прокаткой коническими валками каждого витка и последующей сваркой отдельных витков в спиральное изделие (1) .

f0

Известен. также способ изготовления спиралей шнеков, при котором заготовку прокатывают между валками, а потом утолщают наружную кромку радиальным усилием (21.

Недостатками этого способа являются невысокое качество получаемых изделий и значительный брак.

Цель изобретения — повышение качества изделий.

Поставленная цель достигается тем, что утолщение наружной кромки производят одновременно с прокаткой.

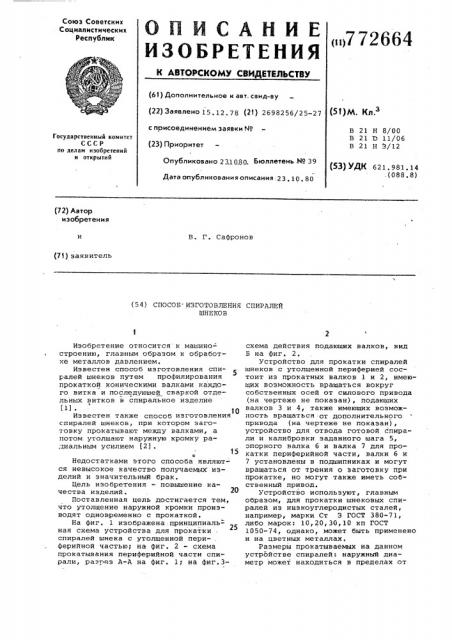

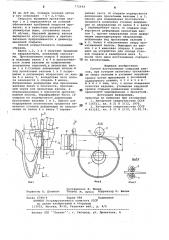

На фиг. 1 изображена принципиальная схема устройства для прокатки спиралей шнека с утолщенной пери-, ферийной частью; на фиг. 2 — схема прокатывания периферийной части спирали, разрез A-А на фиг. 1; на фиг.3схема действия подающих валков, вид

Б на фиг. 2.

Устройство для прокатки спиралей шнеков с утолщенной периферией состоит из прокатных валков 1 и 2, имеющих воэможность вращаться вокруг собственных осей от силового привода (на чертеже не показан), подающих валков 3 и 4, также имеющих возможность вращаться от дополнительного. привода (на чертеже не показан), устройство для отвода готовой спирали и калибровки заданного шага 5, опорного валка б и валка 7 для прокатки периферийной части, валки 6 и

7 установлены в подшипниках и могут вращаться от трения о заготовку при прокатке, но могут также иметь собственный привод.

Устройство используют, главным образом, для прокатки шнековых спиралей из низкоуглеродистых сталей, например, марки Ст 3 ГОСТ 380-71, либо марок: 10,20,30,10 кп ГОСТ

1050-74, однако, может быть применено и на цветных металлах.

Размеры прокатываемых на данном устройстве спиралей: наружный диаметр может находиться в пределах от

772664

А-А

С0

Фиг.2 сРиг.З

Составитель И. Ионов .

ТехРед .М. Петко КоРРектоР О. Билак

Редактор А. Долинич

Заказ 6789/9 Тираж 986 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий;

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

60 до 320 мм, толщина сечения витка у его основания — 5 = 2,5-5мм.

Скорость вращения прокатных валков 1 и 2 определяется из условий обеспечения требуемой скорости прокатки, и в известных устройствах, упомяйутых выше, составляет около

30 об/мин. Наружный диаметр валков выбирается конструктивно и приблизительно приравнивается к диаметру шнековой спирали.

Способ осуществляется следующим образом.

Валки 1,2, 3 и 4 получают вращение по направлениям, укаэанным стрелками. Прокатываемая полоса 8 подается в подающие валки 3 и 4 и проталкивается этими валками по направлению укаэанному стрелкой,в прокатные валки 1 и 2.Степень деформации полосы 8 под прокатными валками 1 и 2 непрерывно и равномерно возрастает от валка 6 к валку 7, вследствие чего полоса завивается в спираль 9 шнека.

Направление деформации под прокатными валками лежит в плоскости, проходящей через оси прокатных валков, и перпендикулярно к плоскости прокатываемой полосы. Периферийная часть 10 спирали не подвергается деформации прокатными валками 1 и 2 ° Однако для поддержания постоянства градиента изменения степени деформации по направ-. лению от валка 6 к валку 7 перифеl рийная часть 10 спирали подвергается деформации прокатными валками 1 и 2.

Однако для поддержания постоянства градиента изменения степени деформации по направлению от валка 6 к валку

7 периферийная часть 10 спирали подвергается деформации прокатным валком 7, причем направление этой деформации перпендикулярно направлению деформации под прокатными валками 1 и 2. Валок 6 обеспечивает опору прокатываемой полосы. Вышедшая из валков 1 и 2 шнековая спираль 9 попадает на, устройство для,отвода готовой спирали и калибровки шага 5, после чего цикл изготовления считает15 ся законченным.

Формула изобретения

Способ изготовления спиралей шнеков, при котором заготовку прокатыва;Щ ют между валками и утолщают наружную кромку путем приложения к последней радиального усилия, о т л и ч а ю— шийся тем, что, с целью повышения качества изделия, утолщение наружной кромки спирали радиальным усилием производят.одновременно с прокаткой.

Источники информации, принятые во внимание при экспертизе

1, Авторское свидетельство СССР

Ф 316511, кл. В 21 Н 3/12, 1970.

2; Авторское свидетельство СССР

Р 493283, кл. В 21 Н 3/12, 22.05.74.