Коллектор литниковой системы для центробежного литья

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

< и772697 (6I ) Дополнительное к авт. свнд-ву— (22) Заявлено 29.1 1.78 (2 ) 2690697/22-02 с нрисоеднненнем заявки № (2;3) Приоритет

Опубликовано 23.10.80. овллетень № 39 (53)M. Кл.

В 22 D 13/10.

Гооудорственный комитет по делом изобретений и отнрытий (53) УЛК 621.74. .042 (088.8}

Дата опубликования описания 25.10.80

Ю. П. Поручиков, P И. Силин, В. M. Миляев, А. A. Светлаков, В. A. Кетов и В. С. Кузьмин (72) Авторы изобретения (7I ) Заявители (54) КОЛЛЕКТОР ЛИТНИКОВОЙ СИСТЕМЫ

ДЛЯ LiEHTPOEERHOIO ЛИТЬЯ

Изобретение относится к литейному производству, в частности к оборудованию для изготовления фасонных отливок центробежным способом в постоянных, полупостоянных и разовых формах, собранных в стопку.

Известно устройство для центробежного литья заготовок, которое имеет на все секции многогнездной формы общую кольцевую прибыль (11. Внутренняя по10 верхность кольцевой прибыли образована конической втулкой, сужающейся в сторону движения металла, что пе исключает выброс металла при его избытке или превышении скорости вращения формы. Kpo s ме того, общая кольцевая прибыль не позволяет осуществить последовательную заливку секций и уменьшает выход годного.

Известна литниковая система для форм, собранных в стопку и вращающихся вокруг вертикальной оси. Эта система имеет углубления-коллекторы, примыкающие к наружной поверхности цилиндрического металлоприемника и расположенные параллельно оси вращения. Размеры коллектора обеспечивают принятые объемы жидкого металла, необходимого для заполнения всех полостей (гнезд) формы, связанных с коллектором. Наличие жидкого металла в коллекторе позволяет увеличить скорость заполнения полостей (гнезд}, а также создать дополнительное давление на кристаллизующийся металл. Применение коллекторов позволяет получать более плотные отливки при уменьшении расхода металла (2).

Однако рассматриваемая система (коллектор) имеет и ряд недостатков.

При подъеме жидкого металла по вертикальной степке коллектора металл может попадать через питатель в полость формы последующего ряда отливок. При этом металл разбрызгивается, что вызывает образование таких дефектов, как корольки, спаи, газовые раковины, окисные плены и др. Режим заполнения форм, расположенных по высоте коллектора, 3 77269 различен. С большей скоростью заполняются рабочие полости (гнезда) формы, размещенные в нижнем ряду, с меньшейрасположенные в верхнем.

Цель изобретения — улучшение качества отливок, повышение производительнос5 ти труда и увеличение выхода годного.

Указанная цель достигается тем, что коллектор выполнен в виде сочлененных по большему основанию конусной и цилиндрической частей, причем наклон образуюо щей конусной части составляет 35-50 .

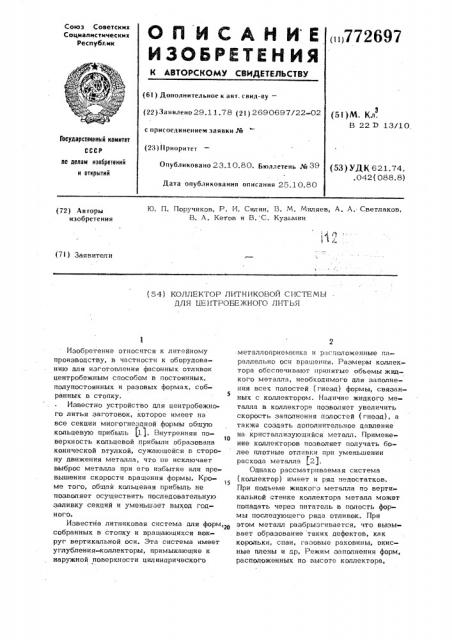

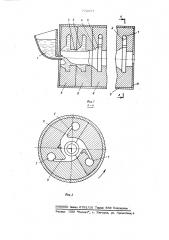

На фиг. 1 показана схема коллектора; на фиг. 2 — сечение А-А на фиг. 1.

Предлагаемая конструкция состоит из ! заливочной воронки 1, литникового какала 2, соединяющего коллекторы различных рядов рабочих полостей (гнезд) формы, коллектора 3, имеющего конусную 4 и цилиндрическую 5 части, питателей 6, посредством которых рабочие полости (гнезда) 7 форм соединены с коллектором. Форма изготовлена из отдельных секций 8, которые собраны в специальнсй обечайке 9 и скреплены крышками

10. Коллектор имеет выступы — порожки

11, которые способствуют правильному заполнению полостей (гнезд) формы.

При заливке формы металл, поступающий HB заливочной воронки 1 H rrBHK//rrrrré- 3О ся вдоль литникового канала 2, подходит к коллектору 3 по конусной его части

4 и плавно устремляется к цилиндрической части 5 коллектора. Ьлагодаря конусности расплав хорошо захватывается формой и вовлекается во вращение. Из цилиндрической части 5 под воздействием силового центробежного поля металл через питатели 6 поступает в рабочие полости (гнезда) 7 формы. После заполнения коллектора 3 и полостей (гнезд) 7 металл переливается через стенку в следующий коллектор и т. д.

Затвердевание отливок происходит в условиях силового воздействия центробеж- 45 ного поля на расплав при питании отливок и коллектора.

Сечение питателей и площадь отверстия в заливочной воронке подбираются из соображений полного заполнения ряда полостей (гнезд) в условиях переливания расплава в последующий коллектор. Последнее обеспечиваешься равенством расхо7 4 дов в заливочной воронке и в питателях каждого из коллекторов.

Для обеспечения плавного заполнения коллектора расплавом входная его часть делается конусной. Максимальный угол наклона образующей может быть таким, при котором еще отсутствует отрыв струи от стенки формы (за счет чего предотвращается разбрызгивание расплава) и обеспечивается плавное течение его при поступлении в цилиндрическую часть коллектора. Минимальный угол наклона образующей регламентируется минимальным расходом металла при заполнении коллектора. С учетом сказанного и для лучшего захвата расплава формой и вовлечения его во вра.пение наклон образующей конусной части коллектора равен 3550

После заполнения одного ряда полостей (гнезд) формы расплав через литниковый xog поступает в следующий коллектор u r. д.

Предлагаемая литниковая система с коллекторами при одна для заливки формы на машинах с горизонтальной и вертикальной осями вращения, Формула изобретения

Коллектор литниковой гистемы для центробежного литья, например, фасонных изделий в многогнеBHHbix и многосекционных формах, содержащий кольцеобразные расширения, примыкающие к внешней поверхности литникового канала, к которым присоединены питатели с наклоном к радиальной линии в сторону, противоположную вращению формы, о г л и ч а - . ю шийся тем, что, с целью улучшения качества отливок, повышения производительности труда и увеличения выхода годного, коллектор выполнен в виде сочлененных по большему основанию конусной и цилиндрической частей, причем наклон образующей конусной части о составляет 35-50 .

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

М 350579, кл. В 22 D 13/04, 1970.

2. Авторское свидетельство СССР

% 516462, кл. В 22 D 13/10, 1974.