Устройство для зажима кольцевых изделий

Иллюстрации

Показать всеРеферат

Союз Советскик

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ ЕТИЛЬСТВУ (ii) 772777 (61) Дополнительное к авт. саид-ву (22) Заявлено 1804,79 (21) 2756123/25-27 с присоединением заявки М (23) Приоритет

Опубликовано 231080. Бюллетеиь Ио 39

Дата опубликования описания 02. 11. 80 (Я)м. кл.з

В 23 К 37/04

В 23 Q 3/06

Государственный комитет

СССР но делан изобретений и открытий (53) УДК 621. 791. .039 (088. 8) В.И.Канаев, В.П.Владимиров, П.П.Назаров, Ю.П.Михайлов и Л.М.Фролов (72) Авторы изобретения (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ЗАЖИМА КОЛЬЦЕВЫХ ИЗДЕЛИЙ

Изобретение относится к сварке, а именно к устройствам для установки и крепления тонкостенных кольцевых изделий в положение для сварки, преимущественно торовых изделий.

Известно устройство для зажима цилиндрических изделий, содержащее смонтированные в корпусе с воэможностью радиального перемещения рейки, взаимодействующие с ведомыми зубчатыми колесами, оснащенными поворотными рычагами с зажимными упорами 1 .

Однако данное устройство обеспечивает зажим иэделий лишь по их внутренней пбверхностй и, кроме того, тз усилие зажима иэделий различных размерою не регулируется, поэтому при черезмерном усилии зажима возможна деформация изделия, что снижает его качество, а при малом усилии не обес-2О печивается необходимый зажим.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для зажима кольцевых изделий, содер- 25 кащее смонтированное по оси кольцевого корпуса ведущее зубчатое колесо с рукояткой для его поворота и взаимодействующие с ним ведомые зубчатые колеса с закрепленными на их осяхЗО

t поворотными рычагами с зажимными упорами (2) i„

Недостаток этого устройства состоит в том, что оно не обеспечивает зажима кольцевых и тороидальных изделий различных размеров поочередно по внутренней и наружной поверхностям, что снижает производительность и, кро. ме того, усилие зажима не регулируется, что исключает возможность закрепления тонкостенных, легко подвергающихся деформации, изделий.

Цель изобретения — повышение производительности путем обеспечения зажима тонкостенных тороидальных изделий различных типоразмеров по наружной и внутренней поверхностям.

Эта цель достигается тем, что на корпусе смонтированы храповой сектор и шкала для определения усилия зажима изделия, рукоятка установлена на оси ведущего колеса с возможностью поворота, подпружинена относительно него и снабжена фиксатором, взаимо-действующим с храповым сектором корпуса, и указательной стрелкой шкалы, при этом зажимные упоры выполнены конусными с меньшим основанием конуса в сторону корпуса, а на корпусе и ведущем зубчатом колесе смонтированы

772777 упоры для ограничения поворота рукоятки.

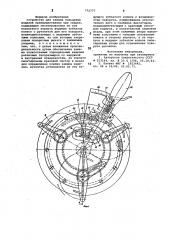

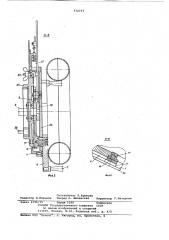

На фиг. 1 изображено устройство, общий вид; на фиг. 2 — сечение A-A на фиг. 1 на фиг. 3 — сечение Б-Б на фиг. 1.

Устройство содержит корпус 1, жестко закрепленный на оси 2 сварочной установки (на чертеже не показана). На оси 2 с возможностью свободного поворота установлено ведущее 10 зубчатое колесо 3, взаимодействующее с расположенными по его окружности ведомыми зубчатыми колесами 4, свободно поворачивающимися на осях 5, закрепленных в корпусе 1. На ведомых зубчатых колесах 4 жестко закреплены поворотные рычаги 6 с установленными на их свободных концах параллельно оси устройства эажимными упорами 7, выполненными с обратной конусностью.

На рычагах б имеются опорные ребра 8, 20

Поверхности ведомых зубчатых колес 4, рычагов б и опорных ребер 8 расположены в одной плоскости и образуют базовую опорную поверхность.

На оси 2 ь пазу 9, выполненном в 25 корпусе 1, с воэможностью свободного поворота установлена рукоятка 10, которая в исходном положении упирается в край 11 паза 9. В пазу 12, выполненном в ведущем зубчатом колесе 3, установлена пружина 13, опирающаяся одним концом на кронштейн 14, жестко установленный на указанном зубчатом. колесе 3, а другим концом — на кронштейн 15 рукоятки 10. Таким образом, ведущее зубчатое колесо 3 подпружинено относительно рукоятки 10.

Смещению рукоятки 10 из исходного положения от усилия пружины 13 препятствует упор 16, жестко закрепленный на зубчатом колесе 3. На рукоятке 40

10 смонтирован также подпружиненный фиксатор 17, зуб 18 которого имеет односторонний скос и взаимодействует с зубьями храпового сектора 19, установленного на периферии корпуса 1.

На ведущем зубчатом колесе 3 смонтирована шкала 20, а на рукоятке 10 указательная стрелка 21. В пазу 22, выполненном в корпусе 1, установлен упор 23 для ограничения поворота рукоятки. Корпус закрыт крышкой 24. Сбоку на корпусе 1 выполнен зубчатый венец 25, находящийся в зацеплении с зубчатым колесом 26 редуктора сварочной установки.

Устройство работает следующим образом.

Вначале производят настройку устройства на требуемое усилие зажима, для чего перемещением рукоятки 10 устанавливают смонтированную на нем 60 указательную стрелку 21 на деление шкалы 20, соответствующее требуемому усилию зажима. Это усилие определяется экспериментальным путем для каждого подлежащего сварке вида изделий.

В этом положении рукоятка 10 фиксируется подпружиненным Фиксатором 17, зуб 18 которого входит между соответ. ствующими зубьями храпового сектора

19. После этого упор 23 перемещают в пазу 22 до соприкосновения с рукоят- кой 10 и закрепляют его гайкой, а рукоятку 10 возвращают в исходное положение.

В предварительно настроенное устройство устанавливают подлежащее сварке изделие.

На фиг. 2 показан пример установки иэделия, выполненного в виде тора, причем две половины тора должны быть предварительно прихвачены сваркой в нескольких точках.

Вначале торовое иэделие закрепляют в положение для сварки, например, по внутреннему диаметру. Для этого иэделие устанавливают с базой на базовую опорную поверхность и зажимают его по наружному диаметру упорами 7, что осуществляется поворотом рукоятки 10, при котором пружина 13 сжимается и своим концом нажимает на кронштейн

14, сообщая ведущему зубчатому колесу 3 поворот на некоторый. угол, при этом поворачиваются и находящиеся с ним в зацеплении эубчатыо колеса 4 вместе с рычагами 6 ° Поворот этих рычагов продолжается до соприкосновения упоров 7 с наружной поверхностью изделия. Таким образом производится предварительный зажим. иэделия и одновременно его центровка по оси устройства.

При дальнейшем повороте рукоятки

10 осуществляют окончательный зажим иэделия с требуемым усилием. Рукоятка 10 останавливается настроенным уже упором 23, чем предотвращается приложение избыточного усилия зажима к иэделию.

После подвода горелки сварочной

-установки к внутреннему диаметру раэьема по линии полуторов включают при вод сварочной установки и шестерня

26 приводит устройство во вращение.

Производится сварка в автоматическом режиме торового иэделия по его внутреннему диаметру.

Для закрепления торового изделия в положение для сварки по наружному диаметру иэделие базируется на ту же опорную поверхность, но так, чтобы упоры 7 могли осуществить зажим по внутренней поверхности тора. Далее зажим изделия производится аналогично описанному.

Предлагаемое конструктивное выполнение устройства позволяет расширить его технологические возможности; обеспечивает воэможность зажима тонкостен.ных кольцевых изделий в достаточно широком диапазоне диаметров как по внутренней, так и по наружной поверхности; исключает деформацию тонкостен. ных кольцевых иэделий при их зажиме.

772777

Формула изобретения устройство для зажима кольцевых иэделий преимущественно при сварке, содержащее смонтированное по оси кольцевого корпуса ведущее зубчатое колесо с рукояткой для его поворота, взаимодействующее с ведомыми зубчатыми колесами, на оси которых закреплены поворотные рычаги с зажимными упорами, о т л и ч а ю щ е е с я тем, что, с целью повышения производительности путем обеспечения зажима тонкостенйых тороидальных изделий различных типоразмеров по наружной и внутренней поверхностям, на корпусе смонтированы храповой сектор и шкала для определения усилия зажима изделия, рукоятка установлена на оси ведущего зубчатого колеса с возможностью поворота, подпружинена относительно него и снабжена фиксатором, взаимодействующим с храповым сектором корпуса, и указательной стрелкой шкалы, при этом эажимные упоры выполнены конусными с h .åíüøèì основанием конуса в сторону корпуса, а на корпусе и ведущем зубчатом колесе смонтированы упоры для ограничения поворота рукоятки.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

9 153164, кл. В 23 Q 3/06, 15.10.63.

2. Патент ФРГ 9 1913441, кл. 49 а 33/00, 22.02.73.

772777

47

Фие.й

Составитель Е.Крюкова

Редактор И.Иихеева Техред A. Мепанская Корректор Г.Назарова

-ю гл ити- Тираж 1160 Подписное

R×ÈÈÏÈ ГосударственноГо комитета СССР по депаи изобретений и открытий

113035, Москва, Ж-35, Рауыская наб., д. 4/5

Филиал ППП Патент, r. ужгород, ул. Проектная, 4