Способ обработки керамических изделий

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

pi>772854 (6() Дополнительное к авт. сеид-ву (22) Заявлено 260279 (23) 2753577/29-33 с присоединением заявки М (23) Приоритет

Опубликовано 231080 Бюллетень М 39

Дата опубликования описания 231(80 (51)м Кл З

В 28 В 3/00

В 28 В 11/00

Государственный комитет

СССР по делам изобретений н открытий (53) УДК 666 ° 3 ° .022(088.8) (72) Автор изобретения

В. П. Телегин (71) Заявитель

Пермский политехнический институт (54) СПОСОБ ОБРАБОТКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЯ

Изобретение относится к технологии изготовления керамических иэделий, а именно к способу обработки керамических деталей типа тел вращения.

Наиболее близким к предложенному является способ обработки керамических иэделий, включающий формованне, термическую обработку, сушку с последующим шлифованием и одновременной отреэкой (11 .

Недостатком существующего способа является то, что после первых операций заготовка не имеет требуемой точности геометрических размеров, необходимой для получения деталей с заданными параметрами после операции шлифования, что снижает качество обработки керамических изделий и уменьшает их износостойкость.

Цель изобретения — повышение качества обработки и иэносостойкости керамических иэделий.

Поставленная цель достигается тем,25 что в способе обработки керамических изделий, вклочающем формованне, термическую обработку, сушку с последующим шлифованием и одновременной отрезкой, после сушки осуществляют 3р точение изделий резцами, а после шлифования изделия полируют алмазными лентами.

Пример. Производится обработки отформованной, термически обработанной (высушенной) партии керамических деталей из ультрафарфора марки УФ-46 двумя группами различными способами: точением и шлифованием.

Затем детали обеих групп подвергают высокотемпературному обжигу прн

1320+20 С. После обжига группа деталей, обработанная предварительно точением резцами, дополнительно шлифуется с отрезкой и кругами и полируется алмазными лентами. Параметры точности и шероховатости проверяют на обеих деталях после обжига и окончательной обработки.

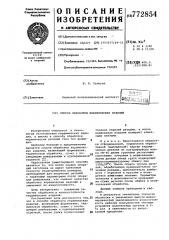

Данные замеров приведены в таблице.

В результате увеличения точности обработки и уменьшения высоты микронеровностей увеличквается износостойкость рабочих поверхностей тяговых устройств волочильных органов в 350 раз в зависимости от выпускаемой продукции.

772854

Формула изобретения

Шероховатость

3О 11 мкм

Класс точности размеров после обжиг

Способ обработки

После дополнительной обработки

Способ обработки керамических изделий, включающий формование, термическую обработку, сушку с последующим шлифованием и одновременной отрезкой, отличающийся тем, что, с целью повышения качества обработки и износостайкости изделий, после сушки осуществляют точение иэделий резцами, а после шлифования изделия полируют алмазными лентами.

Источники информации, принятые во внимание при экспертизе

1. Патент СССР 9 305627, кл. В 28 В 11/00, 1969.

Шероховатость

Ra мкм

Класс точности

Извест-. ный

5 До

1,25-2

Предложен» ный

7 До 80- 2 До 0,16

Составитель В.Моисеев

Техред М. Кузьма Корректор О.Билак

Редактор M.Òêà÷

Филиал ППП "Патент", Г. Ужгород, ул. Проектная, 4

Заказ 6804/19 Тираж 635 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и.открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5