Линия для изготовления жестких минераловатных плит из гидромассы

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕЕЕЛЬСТВУ (ii,773034 (61) Дополнительное к акт. свил-ву (22) Заявлено 01.12.77 (21) 2424834/29-33 (51}M. КЛ. с присоединением заявки.%.—

С 04 В 43/02

Воударстеенный квинтет

СССР (23) Приоритет оо деяаи изобретений н открытой

Опубликовано 23.10.80. Бюллетень ¹ 39

Дата опубликования описания 23.10.80 (53) УД К 662.998 (088.8) g " с., А. М. Хобатков, Ф. А . Корецкий, Л. Н. Тараненфо, В.Н. Заселяев, В. А. Люлев, П. В. Дягилев, В. Я.Кузьмин и М. С. Ивахненко (72) Авторы изобретения (71) Заявитель (54) ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЖЕСТКИХ

МИНЕРАЛОВАТНЫХ ПЛИТ ИЗ ГИДРОМАССЫ

Изобретение относится к производству строительных материалов и может быть использовано для производства минераловатных плит, широко применяемых в строительстве в качестве теплоизоляционного материала.

Известна линия изготовления жестких минераловатных плит из гидромассы. Известная линт я содержит формовочный станок с пресс-формой и вакуум-шитом, сушильные полочные вагонетки с жесткими поддонами, тоннельные сушила, 10 систему транспортных устройств для перемещения сушильных вагонеток, а также устройства для загрузки вагонеток сырыми плитами и выгрузки просушенных плит из вагонеток.

Устройство для загрузки вагонеток содер15 жит укладчик, расположенный под вакуум- шитом формовочного станка и выполненный в виде подъемного стола, подающий цепной конвейр„ подъемник и пневматический толкатель.

Устроиство для разгрузки вагонеток содержит снижатель, приемное устройство, передаточное устройство, транспортер, приемный стол.

С приемного стола пустые поддоны передаю. тся на укладчик загрузочного устройства (с применением ручного труда), а просушенные минераловатные плиты либо укладываются в штабель и с помощью автопогрузчика в тару, либо сразу в тару (опять с применением ручного труда) (1).

Недостатками известной линии являются сложность и громоздкость устройств для загрузки и разгрузки сушильных вагонеток, наличие двух параллельных грузопотоков от места разгрузки вагонеток к месту их загрузки, пустых вагонеток и пустых поддонов. Незавершенность автоматизации процесса изготовления плит, заключающаяся в использовании ручного труда при укладке поддонов под вакуум-щит формовочного станка, а также при штабелировании готовых изделий.

Цель изобретения — упрощение ликии и увеличение ее производительности.

Цель достигается тем, что линия для изготовления жестких минераловатных плит из гидромассы, содержащая формовопняй станок с пресс-формой и вакуум-щитом, сушильные полочные вагонетки с поддонами, устройство для загрузки их с формованными плитами, выпол773034

< ненное с цепным полотном и вертикальным, подъемником, тоннельные сушила и устройство для разгрузки вагонеток, снабжена прикрепленным к цепному полотну и пресс-форме захватом, причем вертикальный подъемник расположен за цепным полотном, а разгрузочное уст—

5 ройство выполнено в виде двух горизонтальных, смонтированных на винтовых подъемниках толкателей и двух поворотных столов, смещенных относительно друг друга на высоту, равную толщине изготавливаемой плиты.

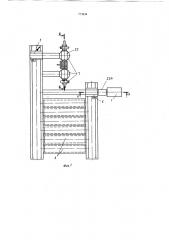

На фиг, 1 приведена принципиальная схема предлагаемой линии; на фиг. 2 — сечение А-А ж фиг. 1; на фиг. 3 — сечение Б-Б на фиг. 1.

Линия содержит формово 1ный станок 1, сушильные вагонетки 2 с жесткими поддонами 3, подъемник 4, две передаточные тележки 5, тоннельные сушила 6 и разгрузочное устройство

7.

Формовочный станок (см. фиг, 2) содержит станину 8 с прикрепленными к ней направляющими 9, дозатор 10 гидросмеси, вакуум-щит

11 и подвижную пресс-форму 12. В качестве привода перемещения пресс-формы 12 служит пневмоцилиндр 13. 25

Дозатор 10 гидросмеси состоит из корпуса

14 и трех клапанов 15, приводимых в действие посредством пневмоцилиндров 16, I èäðîñìåñü подводится к дозатору через патрубок 17.

Вакуум-щит 11 представляет собой подвижнуюл!

/ в вертикальном направлении коробку с сетчатым плоским днищем. Внутренняя полость вакуум-щита через патрубок 18 может соединяться посредством золотника (на чертеже не показан) либо с атмосферой, либо с вакуумсборником (на чертеже не подсказан). В качестве привода для перемещения вакуум-щита служит пневмоцилиндр 19.

Пресс-форма 12 представляет собой коробчатый открытый корпус 20, верхняя часть кото- 4 рого разделена посредством вертикальных стенок 21 на три ячейки, являющиеся формами для трех плит. Днищем форм служат сетчатые подвижные пластины 22, соединенные со штоками пневмоцилиндров 23. К передней стенке пресс-формы 2 закреплен захват 24 поддонов, выполненный в виде электромагнита и цепное полотно 25 с противовесом 26. Цепное полотно служит основанием для поддона при укладке на него сырых плит, Пресс-форма 12 и полот50 но 25 опираются на направляющие 9 посредством роликов 27. Взаимное расположение формуемых в пресс-форме плит совпадает с,.нх взаимным расположерйем в штабеле 28 (см. фиг 3) .

Сушильная вагонетка 2 представляет собой

55 решетчатую металлоконструкцию 29, смонтированную на платформе 30, Расстояние между поддонами 3 по высоте равно удвоенной толщине плит (2П).

Подъемник 4 выполнен в виде подъемного стола, обеспечивающего последовательное перемещение загружаемой вагонетки 2 в вертикальном направлении на величину, равную удвоенной толщине плит (2h).

Разгрузочное устройство 7 состоит из двух толкателей 31, cMoHTHpoBRHHblx на винтовых подъемниках 32, и двух поворотных столов

33, смещенных друг относительно друга по высоте на величину, равную толщине изготавливаемых (h).

Линия работает следующим образом.

Пустая вагонетка 2 с находящимися в ней поддонами 3 устанавливается на подъемнике

4 и фиксируется посредством фиксаторов 34.

Пресс-форма 12 в исходном положении находится в крайнем правом положении (см.фиг,2).

В дозатор 10 через патрубок 17 заливаетсяпорция гидросмеси. По окончании заливки гидросмеси клапаны 15 занимают крайнее нижнее положение. В результате чего гидросмесь из дозатора 10 сливается в нресс-форму

12. По окончании слива клапаны 15 закрываются, в дозатор 10 заливается новая порция гидросмеси, а пресс-форма перемещается влево под вакуум-щит 11. При достижении прессформой 12 крайнего левого положения вакуумшит 11 перемещается вниз и садится нижней сетчатой поверхностью на пресс-форму 12.

Внутренняя полость вакуум-щита и нижняя полость пресс-формы соединены с атмосферой, Сетчатые пластины 22 перемещаются в крайнее верхее положение, прижимая находящуюся в пресс-форме массу к нижней поверхности вакуум- щита. При достижении пластинами 22 крайнего верхнего положения нижняя полость пресс-формы 12 соединяется посредством золотника (на чертеже не показан) с вакуумсборником (на чертеже не показан), благодаря чему формуемые плиты обеэвоживаются. После обезвоживания внутренняя полость вакуум-щита

11 соединяется с вакуум-сборником, а нижняя полость пресс-формы 12 — с атмосферой. Вакуумщит 11 с притянутыми к его нижней поверхности отформованными плитами перемещается в крайнее верхнее положение, при достижении которого включается электромагнит захвата 24, и пресс-форма 12 перемещается вместе с полотном 25 и притянутым к захвату 24 следующим поддоном 3 вправо, При достижении пресс-формой 12 крайнего,правого положения внутренняя полость вакуум-щита соединяется с атмосферой, в результате чего отформованные плиты падают на поддон 3, лежащий на цепном полотне 25. В пресс-форму 12 заливается новая порция гидросмеси и цикл повторяется.

При новом движении пресс-формы !2 влево поддон 3 с находящимися на нем отформованными плитами возвращается в вагонетку 2, 5 773034 6 электромагнит захвата 24 отключается, а подъем- Благодаря обеспечению загрузки сушильных ник 4 поднимает вагонетку 2 на величину, вагонеток сырыми плитами за счет технологиравную шагу расположения поддонов по высоте ческого движения пресс-формы формовочного (2 h). станка, а также совмещению разгрузки нагонеПо окончании загрузки вагонетки 2 подъем- 5 ток со штабелированием готовых изделйй, ник 4 опускается в крайнее нижнее положение, в предлагаемой линии значительно уменьшено вагонетка 2 перемещается на передаточную количество механического оборудования по тележку 5 и закатывается в одно из сушил 6. сравнению с известной, и в дополнение к этому

Вагонетки с просушенными плитами полностью ликвидирован ручной труд и уве(см. фиг.1) посредством второй передаточной 10 личена производительность линии. тележки 5 перемещаются к разгрузочному ! устройству 7 и устанавливаются на поворотных столах 33 в соответствии с фиг. 3. Формула изобретения

В исходном положении толкатели 31 нахо- д дятся в крайнем нижнем положении, совпадающем по уровню с положением плит нижнего яруса в вагонетках. При перемещении упора

35 вправо плиты нижнего яруса левой вагонетки выталкиваются на поддон 36. При последующем движении упора 37 влево плиты нижнего яруса правой вагонетки перемещаются на плиты, уже перемещенные из левой вагонетки на поддон 36. Для выталкивания плит следующего яруса, упор 35 занимает крайнее левое положе- э5 ние и при помощи винтового подъемника 32 поднимается на высоту, соответствующую высоте следующего яруса. Причем упор 35 в своем крайнем правом положении служит ограничителем перемещения для плит, выталкиваемых из правой вагонетки упором 37 и наоборот, что обеспечивает постоянство наружного размера штабеля 28, Набранный таким образом штабель 28 посредством . автопогрузчика(на чертеже не показан) перемещается на участок .35 складирования готовой продукции, а вагонетки 2 с попдонами 3 перемещаются к формовочному станку 1.

Линия для изготовления жестких минераловатных плит из гидромассы, содержащая формовочный станок с пресс-формой и вакуумщупом, сушильные полочные вагонетки с поддонами, устройство для загрузки их сформованными плитами, выполненное с цепным полотном и вертикальным подъемником, тоннельные сушила и устройство для разгрузки вагонеток, отличающаяся тем,что, с целью упрощения линии и увеличения ее производительности, она снабжена прикрепленным к цепному полотну и пресс-форме захватом, причем вертикальный подъемник расположен за цепным полотном, а разгрузочное устройство выполнено в виде двух горизонтальных, смонтированных на винтовых подъемниках толкателей и двух поворотных столов, смещенных относительно друг друга на высоту, равную толщине изготавливаемой плиты.

Источники информации, принятые во внимание при экспертизе

1. Штром В. В. Машины и оборудование для производства теплоизоляционных изделий, М., Машгиз, 1962, с. 107 — 124.

773034

Составитель В. Таранова

Техред И. Асталош Корректор С. Комак

Редактор С. Тараненко

Заказ 7422/29

Филиал ППП "11атеит". г. Ужгород, ул. Проектная, 4

Тираж 671 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4IS