Способ обработки расплавленного металла

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Реслублик (ii>773081 (61) Дополнительное к авт. свид-ву (22) Заявлено 160479 (2}) 2752229/22-02 (51)М. Кл

С 21 С 1/02 с присоединением заявки ¹

Государственный комитет

СССР по делам изобретений и открытий (23) Приоритет

Опубликовано 23.1рар. Бюллетень ¹ 39

Дата опубликования описания 23.10.80 (53) УДК 621. 745 (088. 8) В. И. Мачикин, В. С. Сапиро, А. Н. Смирнов,М. М. Перистый и A. М. Зборщик

Ф (72) Авторы изобретения (71) Заявитель (5 4 ) СПОСОБ ОБРАБОТКИ РАСПЛАВЛЕННОГО

МЕТАЛЛА

2 ние), что снижает в целом эффектив- . ность обработки с применением углеродсодержащих материалов.

Цель изобретения — повышение .эффективности раскисления и дегазации металла за счет улучшения его перемешивания..

Поставленная цель достигается тем, что введенному в металл стержню с участком из углеродсодержашего материала сообщают осевые вибрации с частотой О, 4-15 Гц и амплитудой 10100 мм, причем первые 30-70Ъ времени обработки стержень вибрирует с

15 частотой 5-15 Гц, а оставшееся времяс частотой 0,4-5,0 Гц, а также тем, что вибрирующий стержень в процессе обработки перемещают по ширине и глубине металла.

20 При этом благодаря трению между стержнем и металлом и лобовому со- противлению торца стержня осущест- вляется интенсивное пееремешивание и. возбуждаются вибрации всего объема

25 металла.

В результате происходит дробление пузырей, образующихся при реакции твердого углерода с кислородом метал. ла, и торможение их всплывания, что

30:способствует более полной реализации

Изобретение относится к черной металлургии и может быть использовано при обработке стали с целью рас кисления и дегазации металла.

Известен способ внепечной обработки чугуна и стали, при котором в ковш загружают реагент и после напол. нения ковша металлом осуществляют перемешивание, используя азот, аргон и другие газы flj.

Недостатком такого способа является снижение температуры металла (2-50 C/ìèí),, а также наличие выбросов металла из ковша.

Известен способ вакуумной дегаэации жидкого металла, при котором для увеличения скорости и степени дегаэации после создания вакуума в металл вводят стержень плохо смачиваемого расплавом углеродсодержащего материала в количестве, достаточном для раскисления стали без ее науглероживания (2).

Недостатком этого способа является сильная неравномерность перемешивания металла во времени (во второй половине процесса интенсивность перемешивания резко уменьшается) и по высоте ковша (нижние слои металла ковша перемешиваются хуже, чем верх 4 ге- 4 4

Донецкий ордена Трудового Красного Знамени политехнический институт

773081 эффектов раскисления и дегазации стали. Кроме того. сама реакция раскисления стали твердым углеродом интенсифицируется за счет образования на границе раздела металл-твердый углерод кавитационных плоскостей и появляется воэможность достижения высоких результатов обработки без применения вакуума.

Рациональные параметры вибрации стержня — частоты 0,4-15 Гц и амплитуда 10-100 мм, При увеличении часто- 1© ты более 15 Гц имеет место разбрызгивание и засасывание воздуха стержнем вглубь металла, резко вырастают затраты энергии на перемешивание. При снижении частоты вибрации ниже 0,4Гц 15 эфФект от их применения резко снижается. Аналогичная картина наблюдается и при выходе значений амплитуд за интервал 10-100 мм.

Исследования процесса показывают 20 также, что при более высоких частотах

I вибрации стержня происходит более интенсивная циркуляция расплава, при . снижении частоты преобладающим является колебательное движение объе25 мов металла. Поэтому целесообразно в первые 30-70% времени обработки интенсифицировать перемешивание за счет более высокой частоты вибрации стержня (5-15 Гц), а в оставшееся время при пониженной частоте (0,45,0 Гц) обеспечить ускоренное всплывание неметаллических и газовых включений. Эффект обработки повышается, если вибрируюший стержень перемешают по ширине и высоте объема металла. 35

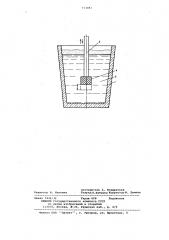

На чертеже представлена схема осуществления способа, В ковш 1 с обрабатываемым металлом 2 погружен стержень 3 с участком:, из углеродсодержашего материала 4. В 40 качестве углеродсодержащего материала можно использовать графитовые или угольные электроды и блоки, для футеровки остальной части стержня - стан-. дартные огнеупоры, применяемые для 45 стопоров сталеразливочных ковшей. Поперечный размер углеродсодержашего блока принимают равным 0,1-0,25 размера ковша. Глубина погружения составляет 0,4-0,8 глубины металла, что обеспечивает перемешивание нижних слоев металла и исключает воэможность поломки стержня из-за упора в днище.

Включение привода, обеспечиваюШего вибрации стержня.с частотой 0,4-15Гц и амплитудой 10-100 мм, производится неПосредственно перед погружением.

Стержень закрепляют на поворотной подъемной консоли, что позволяет в процессе обработки перемеюать его вместе с консолью по дуге вдоль по- Я верхности металла и изменять глубину погружения углеродсодержашего блока.

Пример 1. На холодной модели исследуют гидродинамику расплава при обработке его по предлагаемому способу. Металл моделируют трехпроцентным раствором уксусной кислоты, углеродсоцержаший блок — мрамором. Геометрический масштаб модели по отношению к сталеразливочному ковшу вместимостью 140 т — 1:10.

Пример 2. Металл расплавляют в индукционной печи ИСТ-006 с основной футеровкой. Масса плавкй берется в пределах 40-45 кг, а глубина металлической ванны - 270-300 мм. Обработке подвергают малоуглеродистую сталь типа 08КП. .Стержни изготавливают наборкой из шамотовых катушек, в качестве углерод содержащего материала применяют графитовые блоки диаметром 25 мм, длиной 35 мм. Длина всего стержня около

600 мм. Вибрацию стержня производят лабораторным вибратором и начинают сразу же после .погружения стержня в металл на глубину 250 мм.

Продолжительность вибрационной:обработки металла составляет 55 с, причем 30 с обработку ведут с частотой колебаний около 8 Гц,а остальное время — с частотой около 2,0 Гц, амплитуда колебаний — на уровне 10 мм.

Анализ проб металла, отобранных до и после обработки в кварцевые пробницы, показывает, что содержание кислорода за время вибрационной обработки снижается на 35%, азота — на 15Ъ, водорода — на 35В.

При использовании способа для предварительного раскисления металла можно снизить расход ферросплавов на 20% и повысить качество металла за счет увеличения глубины раскисления и дегазации металла.

Формула изобретения

1. Способ обработки расплавленного металла, включаюший раскисление и дегазацию расплава путем погруженияl. в него стержня с участком из углеродсодержашего материала, о т л и ч а юшийся тем, что, с целью повышения эффективности обработки за счет улучшения перемешивания металла, стержню сообшают осевые вибрации с частотой

0,4-15 Гц и амплитудой 10-100 мм.

2. Способ по п.1, о т л и ч а ю— шийся тем, что первые 30-70% времени обработки стержень вибрирует с частотой 5-15 Гц, а оставшееся вре. мя - с частотой 0,4-5 Гц.

3. Способ по пп. 1 и 2, о т л ич а ю ш и и с я тем, что вибрирующий стержень в процессе обработки перемещают по ширине и глубине металла.

Источники информации, принятые во внимание при экспертизе

1."З-о and ЯеИ", Dhs gp 1914,eo, Фи, р ДАЛО, 2. Авторское свидетельство СССР

Р 384886, кл. С 21 С 1/00, 1972, 77 3081

Составитель A. Кондратьев

Техред H.Набурка Корректор М. Демчик

Редактор И. Нанкина

« «\Ю

Филиал ППП Патент, г. ужгород, ул. Проектная, 4

Заказ 7432/32 Тираж 608 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5