Устройство для непрерывного рафинирования металла

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

<>773082 (б!) Дополнительное к авт. свид-ву (22) Заявлено 16.04.79 (2!) 2753054/22-02 (51)М. Кл.з с присоединением заявки ¹

С 21 С 1/02

Государственный комитет

СССР по делам изобретений и открытий (23) Приоритет

Опубликовано 23.10.80.Бюллетень М 39 (53) УДК 669. 162.266.. 446.645,4 (088.8) Дата опубликования описания 231080

В. Д. Довбня, А. M. Ткаченко, В. И. Московка, Г. Ф. Петров, B. Л. Найдек, О. A. Коваленко и В. Н. Куличков (72) Авторы изобретения (71) Заявитель

Институт проблем, литья АН Украинской ССР (54) УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО

РАФИНИРОВАНИЯ . МЕТАЛЛА

Изобретение относится к специаль-, ной электрометаллургии и предназначено для обработки добавками расплавов черных и цветных металлов.

Выплавляемый металл для получения S слитков кузнечных заготовок и отливок ответствениого назначения подвергают на выпуске из печи непрерывному рафинированию в противотоке шлака. 10

Известно устройство для непрерывного. рафинирования металла, включающее емкость с крышкой и охватывающий ее статор, механизмы подачи реагента, металла и отвода жидкого продукта, в котором нижняя часть емкости выполнена кольцевой с конусной плоскостью, причем на внешней стенке внутреннего кольца установлен индуктор радиального бегущего электромаг- 20 нитного поля (13.

Недостатком известного устройства является недостаточная скорость взаимодействия металла в противотоке шлака, что обусловлено ограниченной 25 поверхностью контакта металл-шлак.

Действительно, центробежные силы наружного статора определяют четкую границу раздела металл-шлак, что су: щественно сужает зону активного вза- 3п имодействня, т.е, перемешивание металла со шлаком по всему объему емкости практически отсутствует и эффективность процесса непрерывного рафинирования металла незначительна, кроме того, при подаче реагента на зеркало металла в емкости происходит отбор тепла на расплавление реагента и перевод его э шлак, причем возникаемые потери тепла не восполняются, а температура смеси в реакционной зоне заметно снижается. Это не дает возможности использовать реакционную способность шлаков, что не позволяет достичь существенного улучшения качества получаемого металла.

Цель изобретения - повышение эффективности непрерывного рафинирований металла и улучшение качества выплавляемого металла.

Поставленная цель достигается тем, что конусный выступ в реакторе снабжен коническим статором аксиально бегущего электромагнитного поля, а по оси его выполнена вертикальная камера с донным токоподводом, соединенная с кольцевой емкостью каналами °

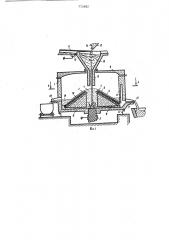

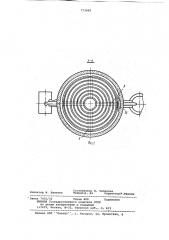

На фиг. 1 показано устройство, разрез- на фиг. 2 - разрез A-А на

773082

20 фиг. (конструктивное выполнение статора).

Устройство 1 представляет собой емкость, нижняя часть которой выпол нена кольцевой с конусным выступом

2 и токоподводом 3 по оси. В конусную полость с наружной стороны установлен конический статор 4 аксиально бегущего электромагнитного поля, футерованный огнеупором 5. Статор (фиг. 2) выполнен по конусу вращения и шихтован из листов электротехнической стали с шестью пазами для укладц и фазных обмоток 6 статора, соединенных в звезду с вывернутой фазой С

Создаваемый статором противоток металла и шлак существенно повышают эффективность непрерывного рафинирования металла.

По оси конусного выступа выполнена вертикальная камера 7 в виде цилиндра, которая соединена с кольцевой емкостью каналами 8 для циркуляции жидкого металла. На крышке 9 размещен узел ввода металла и добавки, который выполнен из конического сме. сителя 10 с тангенциально установленным к нему желобом 11 с токоподводом 12 и насадка 13 в форме короткой трубы из огнеупорного материала.

Благодаря конструктивному выполнению вертикальной камеры и соосно расположенного над ней узла ввода, металл с добавками перегревается, ин-. тенсивно взаимодействует при электродуговых разрядах, что существенно улучшает качество рафинируемого металла. Бункер 14 заполнен добавками

15. Рафинированный металл 16 сливается через летку 17, а отработанный поток шлака 18, собираясь в кольцевой полости 19 реактора, сливается через летку 20. Перегородка 21, установлен- 40 ная внутри реактора, образует сифон

22, отделяющий шлак на сливе металла.

Работа устройства происходит . следующим, образом.

На сливаемую на приемный желоб 11 4 струю металла непрерывно подают добавки 1.5 в виде мелкодисперсных порошков, гранул и окатышей. В смесителе

10 добавки смешиваются с металлом в закрученную струю металло-шлаковой смеси, которая через насадок 13 сли вается в вертикальную камеру 7. Падая на. токоподвод по оси камеры, жидкий металл струи замыкает цепь тока, подключенную к регулируемому источнику от промышленной электросети питания. В активной зоне камеры возниКает электрическая дуга при периодических разрывах струи, возникающих в результате воздействия электрического тока и магнитного поля, кото« рое вызывает стягивание струи электро проводного металла. Поц воздействием . высокой теМпературы дуги добавки плавятся, шлак заполняет камеру и начи,нает стекать по футеровке 5 конусной плоскосТи 2. Металл заполняет коль« цевую полость 19 устройства и по каналам 6 перетекает в кольцевую нижнюю часть емкости. Собираясь над башмаками конического статора 4, металл поднимается аксиально бегущим электромагнитным полем статора навстречу стекающему шлаку 18 к горловине вер-. тикальной камеры и сливается в нее.

Таким образом осуществляется процесс непрерывной циркуляции металла и шлака в противотоке, что достигается ускорение их взаимодействия. В активной зоне камеры поддерживается непрерывный процесс электрошлакового рафинирования. Рафинированный металл сливается через сифон 22, образуемый перегородкой 21, и сливную летку 17 в приемный ковш. Устройство может быть применено для непрерывного рафинирования металла от серы, фосфора, на выпуске из печи, например из га-, зовой вагранки с низкой температурой выплавляемого чугуна, порядка

1280-1300 С.

По предварительному расчету ожидаемый экономический. эффект от внедения одного устройства для условий гунно-литейного цеха за счет снижения брака годного литья на 10-15% и улучшения качества разливаемого чугуна в 1,2-1,5 раз составляет около

100 тыс. руб. в год.

Формула изобретени

Устройство для непрерывного рафинирования металла, содержащее емкость с нижней кольцевой с конусным выступом частью, крышку с размещенным на ней узлом ввода металла и добавок, о т .л и ч а ю щ е е с я тем,что,с целью повышения эффективности рафинирования, конусный выступ с наружной стороны снабжен статором аксиально бегущего электромагнитного поля, а по его оси выполнена вертикальная камера с донным токоподводом, сообщающаяся с колу цевой емкостью каналами.

Источники информации, принятые вО внимание при экспертизе

1. Авторское свидетельство СССР

М 353964, кл. С 21 С 1/02, 1971.

773082

А-A

СоставитЕль И. Чепикова

Техред А . Ач КорректорМ.лароши

Редактор И. Нанкина

Филиал ППП Патент, r. ужгород, ул. ПрОеКтнай, 4 Заказ 7432/32 Тираж á08 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35р Раушская наб., д. 4/5