Нержавеющая сталь

Иллюстрации

Показать всеРеферат

Союз Советскнк

Социалистических

Республик р11773134 (61) Дополнительное к авт. саид-ву (22) Заявлено 041078 (21) 2669371/22-02 с присоединением заявки Ио (23) Приоритет—

Опубликовано 231080.Бюллетень Е Ео 39 (53)м. Кл.3

С 22 С 38/54

С 22 С 38/58

Государственный комитет

СССР по делам изобретений н открытий (53) УДК 669.14. 018..52.821.194 (088.8) Дата опубликования описания 2310,80 (72) Авторы изобретения

E.Á.ÃðàHoâñêèé, Г.В.Малахов, П.П.Пашков, Н.А.Сорокина, Е.A.Ульянин, A.П.Илямнев, Б.А. Кардонов, Л.С.Булавина, В.Н.Жучин и Т.С.Савельева (7! ) Заявитель (54) НЕРЖАВЕЮЩАЯ СТАЛЬ

Изобретение относится к металлургии, а именно к немагнитным свариваемым корроэионностойким сталям для ..криоэлектрических машин, используемых для изготовления нагруженных уэ- 5 лов и деталей, работающих в интервале температур от +20 до- -269 С. Известна нержавеющая сталь, следующего химического состава, вес.Ъ: 10

Углерод 0,01-0 I 05

Хром 13,5"16

Никель 24,0-34

Молибден 1-1,5

Титан 1,9-2,3

Алюминий О, 1-Oi 35

Ванадий 0,1-0,5

Марганец 0-0,25

Кремний 0-0,25

Бор 0-0,0015

Железо Остальное Я

Характеристики пластичности и вязкости указанной стали при температуре эксплуатации криогенных электрических машин (-269 С) низки по срав- 25 нению с требуемыми. Сталь характеризуется низкой технологической пластичностью при горячих переделах (см. табл.3, в которой приведены пластичность и вязкость известной стали при 3р

2 температурах 950-1250 С, соответствующих интервалу температур горячей деформации). Вследствие этого при горячей деформации в стали возникают микротрещины, резко снижающие пластические свойства при отрицательных температурах.

Цель изобретения — повышение технологической пластичности при горячих переделах и сохранение высоких механических свойств в интервале рабочих температур от +20 до -269оС.

Поставленная цель достигается тем, что предлагаемая нержавеющая сталь дополнительно содержит ниобий, лантан, гафний и кальций при следующем соотношении компонентов, вес.Ъ:

Углерод 0,01-0,07

Никель 24-36

Хром 10-16

Марганец 0,8-4,5

Молибден 2-5

Бор 0,.001-0,005

Алюминий 1-5

Ниобий 2-6

Лантан 0,01-0,5

Гафний 0,01-0,4

Кальций 0,01-0,1

Железо Остальное

773134

При этом сумма (La + Hf + Ca) 6 0,1 А!.

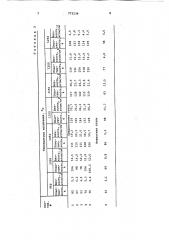

В открытых индукционных печах выплавляют серию сталей, состав которых приведен в табл.1.

Следствием введения ниобия в 5 количестве 2-6%, является: во-первых, изменение характера избыточных карбидных фаз, во-вторых, изменение природы фазы, упрочняющей сталь при старении. Вместо крупноигольчатой 19 фазы типа N i> Т t образуется g фаза (Ni,Fe)g(Nb, А!) в форме мелких округлых частиц, когерентно связанных с матрицей. Необходимая прочность стали (на уровне боо —— 5960 кг/мм2) достигается прй содержании ниобия в пределах 2-6%. Введение ниобия в состав предлагаемой стали сопровождается образованием фазы Лавеса типа Fe> Nb. При содержании Nb в указанных пределах (2-6%) частицы фазы Ге Nb имеют форму мелких округлых дисков размером

0,04-0,1 мкм, расположенных главным образом внутри зерен аустенита. При этом существенного влияния на прочHocTb и вязкость они не оказывают.

Увеличение содержания Nb свыше 6% приводит к увеличению размера частиц фазы Лавеса типа Fe Nb свыше 0,30 5 мкм, что существенно снижает ЗО механические свойства в условиях гелиевых температур.

Эффект дополнительного упрочнения достигается увеличением содержания алюминия в сплаве от 1 до 5%. Предель-Я ные значения содержания алюминия от

1 до 5% выбраны исходя из оптимального состава и геометрии упрочняющей фазы, отвечающей формуле (Ni, Fe) (Nb, A l ), Введение алюминия в состав упрочняющей фазы позволяет несколько снизить верхнюю температуру интервала су !ествования этой фазы, и тем самым расширить интервал технологической пластичности при горячих переделах. При этом, при укаэанном соотношении содержания ниобия и алюминия фаза, образующаяся при старении, состоит из мелких сферических частиц 50 диаметром менее 100 Л, когерентно связанных с матрицей, что способствует увеличению сопротивления хрупкому разрушению. Кроме указанного выше сдвига температуры выделения фазы, 55 нижний предел содержания алюминия определяется полнотой раскисления стали, которое необходимо для предотвращения выведения в шлак поверхностноактивных элементов — лантана, гафния 6О или кальция, авляющихся сильными раскислителями. Вер.;ний предел содержания алюминия связан с тем, что при большом содержании алюминия частицы фазы становятся более крупными и происходит разрыв когерентности, заметно сказывающийся на уровне механических свойств. Кроме того, при большем содержании алюминия возможно образование нежелательных интерметаллических фаз, сильно снижающих вязкость и пластичность.

Увеличение содержания молибдена до

2-5% связано с необходимостью упрочнения аустенитной матрицы и затруднения рекристаллиэ.ации, огрубляющей структуру стали при горячих переделах.

При большем чем 5% содержании молибдена наблюдается образование крупных частиц карбидов, играющих роль концен" траторов напряжений. Это вредно влияет на пластичность стали при температурах горячей деформации в случае применения значительных обжатий и сильно снижает ударную вязкость при криогенных температурах.

Введение в состав стали поверхностно-активных элементов: La — 0,01-0,5%

H f — О, 01-0, 4%, Са — О, 01-0, 1%, способствует тому, что наблюдаемые в микроструктуре стали карбидные частицы типа NbC, (Nb, Ио) С принимают форму близкую к сферической, и становятся более мелкими — 0,2-0,5 мкм. При этом карбидные частицы располагаются главным образом в теле зерна.

Фрактографическое исследование изломов показывает, что в этом случае наблюдается транскристаллитный излом.

Например, в известной стали, содержащей, как указывалось, крупные карбиды типа TiC u VC и размером свыше

0,5 мкм, расположенные главным образом цепочками по границам зерен, частицы карбидов служат концентраторами напряжений и источниками зарождений хрупких трещин. При меньшем, чем указано, содержании действие поверхностно-активных элементов не эффективно. Большее, чем . указано, содержание этих элементов приводит к возникновению интерметаллических соединений.

Помимо этого, выполнение указанного соотношения в содержании компонентов (La + Hf + Са) ñ 0,1 А! позволяет иметь увеличенную до 5% концентрацию алюминия без опасности возникновения нежелательных интерметаллических фаз.

Механические свойства выплавленных сталей при +20 и -269 С приведены в табл.2, а в табл.3 — пластичность и вязкость в интервале температур 950-1250 С, характерио зующие технологическую пластичность при горячих переделах.

773134

Таблица 1

Поедлагаемая сталь

Остальное

То ае

0,03 0 06

0,04 0,01

0,01 О,oi

0,06 0,1

0,40 0,03

0,07 32,6

0,02 26,7

0,065 24,0

0,05 36 0

0,01 31,0

1 А 1

2 A-2

3 А-3

4 А-4

5 A-5

Известная сталь б 1454 0,03 26 0 14,0 0 15 1,35 0,0012 0,28 " - - - 2,2 0,2

Таблица 2

Предлагаемая сталь

31 8 4 83

32 44 10,3 118 78

26 36 6,5 131 86

24 32 6,2 138 90

29 40 9,6 125 84

60,5

Известная сталь

6 118,0 75,0 32 39 10,8 134 84

16 23 2,1

104,5

98,0

107,0

110,0

105,5

59,5

62,0

63,0

61,5

12,1 1,5 2rо 0,002 1,0

10,0 2,8 3,5 0,0013 3,5

14а8 Ою8 4ю2 0 005 5ю0

13,4 4,5 5,0 0,003 2,9

16,0 1,7 3 4 0,001 4,6

2,9 О 01

2,0 0,28

4,8 0,5

6,0 0,12

3,5 0,03

31 38 6,0

29 47 6,3

27 39 4,8

24 35 4,5

30 40 5,4

Ю 00 гЪ Г О с с с с

LA LA M lA

Ю с

»»Ъ

00 а.» СО»Ф Ю

О <Ч e + О н»» < о. с Ф О СЧ О З <Ч с с с с с ю л о

»-»»»».»»»».» а» Ъ В О

»-» РЪ МЪ . »-1 СЧ

»1 cE %»»-1 %1 о г е в г с с с с

\О РЪ сР РЪ»"1

<Ч (Ч П3 ФЧ СЧ

»»Ъ

»О (Ч 47 (Ч с с с (Ч»Ф »3 »-1 CO

СЧ .(Ч C4 CV N

Ch (Ч Ф <Ч Ю

»Ч Ъ» <Ч

»" »»-»»-» %.1 т

CV С Ъ Î an C с с с с с

ОЪ (Ч»» ф Ch

»-» <Ч СЧ»4»-1 т-1 lA»-» СО \О

» » о о

»-»»-»»»»"»

CO с

»Г) Ю С"Ъ ОЪ »О о с с с с (Ч сй СЧ т.» г Ъ ч»» н н

».» с

»»Ъ

С Ъ»,Р с с (Л ct

773134 сЪ» C) 00

О ОЪ

С Ъ СЧ Ul с с с

IA \О »3

С Ъ

»О с о о о »

»0 х

«» о

Ф

Я й

773134

Формула изобретения

Углерод

Никель

Хром

0,01-0,07

24-36

10-16

Составитель Л. Суязова

Техред Е.Гаврилешко

Корректор М. «

Редактор Е. Дорошенко

Заказ 7436/35 Тираж 694 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, X-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

1. Нержавеющая сталь, содержащая углерод, никель, хром, марганец, молибден, бор, алюминий и железо, отличающаяся тем, что, с целью повышения технологической пластичности при горячих переделах и сохранения высоких механических свойств в интервале рабочих температур от +20 до -269 С, она дополнительно содержит ниобий,лантан, гафний и кальций при следующем соотношении компонентов, вес.В:

Марганец 0,8-4,5

Молибден 2-5

Бор 0,001-0,005

Алюминий 1-5

Ниобий 2-6

Лантан 0,01-0,5

5 Гафний 0,01-0,4

Кальций 0,01-0,1

Железо Остальное

2. Сталь по п.1, о т л и ч а ю— щ а я с я тем, что сумма

10 (La + Hf + Са) «< О,! А! °

Источники информации, принятые во внимание при экспертизе

1. Патент QQA 9 .3895939, кл. 75-124, опублик. 1975.