Способ измерения температуры поверхности при шлифовании

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОЛ ЙСАЙКЕ

ИЗОБРЕТЕИЙЯ (61) Дополнительное к авт. свид-ву (22) Заявлено 15057 8 (2! ) 2б 1852 3/18-10 с присоединением заявки ¹â€” (23) Приоритет

Опубликовано 23108q Бюллетень № 3

Дата опубликования описания 23.1080

G 01 К 7/02

Государственный комитет

СССР но делам изобретений и открьпий (5З) У41 536. 532 (088. 8) (72) Авторы изобретения

Э.A.Àëôåðîâ, А.П.Бродянский и A.И.Усик

Украинский государственный проектно-технологический и экспериментальный институт Укроргстанкинпром (71) Заявитель (54) СПОСОБ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ПОВЕРХНОСТИ

ПР И ШЛИФОВАНИИ

Изобретение относится к термометрии и предназначено для измерения температуры в зоне шлифования металлических материалов, и может быть использовано для определения темпера- 5 туры при различных процессах шлифования.

Известен способ измерения температур в зоне шлифования, который осуществляется при помощи искусственной 10 термопары, основанный на том, что термопару укладывают в месте, где измеряется температура и по величине генерируемой термоэдс определяют температуру .(1). 15

Такой способ не позволяет точно определить температуру, так как спай термопары нагревается неравномерно и расположить его непосредственно в зоне шлифования не представля- 20 ется возможным.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ измерения температуры поверхности при шлифова- 25 нии, включающий размещение электродов термопары в обрабатываемой детали и измерение термоэдс при замыкании электродов шлифовальным кругом (2) . 30

Такой способ позволяет измерять поверхностные температуры, однако время термоэлектрода измеряется микросекундами и значения термоэдс регистрируются в виде кратковременных импульсов, имеющих большие отклонения от действительных значений термоэдс. Помимо этого, известный способ требует при каждом изменении марки обрабатываемого материала тарирования полуискусственной термопары.

Монтаж термозлектрода является трудоемкой операцией, требующей разрезания деталей высокой твердости и сложной конфигурации. цель изобретения — повышение точности измерения при одновременном снижении трудоемкости измерения.

Поставленная цель достигается тем, что электроды размещают последовательнз на поверхности обрабатываемой детали вдоль направления движения шлифовального круга.

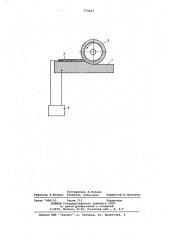

На чертеже представлена принципиальная схема устройства для реализации способа.

Устройство включает обрабатываемую деталь 1„ электроды 2 термопары, шлифовальный круг 3.

Способ реализуется следующим образом.

На обрабатываемую деталь 1 в направлении продольной подачи укладывают термоэлектрод 2, состоящий из двух последовательно соединенных проволочек иэ хромеля и алюмелия.

Допускается укладывание термоэлектрода 2 также в заранее подготовленный жолоб, объем которого выполняют меньшим объема сошлифуемого материала. Термоэлектрод 2 и деталь 1 электроизолируют тонким слоем лака.шлифование выполняют при попутном вращении шлифовального круга 3, т.е. направление вращения круга и продольной подачи -овпадали, что обозначено на чертеже стрелками. Сигнал термоэдс регистрируют прибором 4. При срезании одной части термоэлектрода

2 прибором 4 фиксируют значения термоэдс от термапары„ составленной иэ хромеля и стали марки 45, при срезании другой части термоэлектрода 2 фиксируют значения термоэдс от термопары, составленной иэ алюмелия и стали марки 45. При этом температуру определяют как алгебраическую разность показаний термоэлементов относительно детали.

Для измерения температуры при шлифовании используются осциллографы Н117 с гальваноиетрами по ГОСТ

11013-64.

При типичных режимах шлифования (Ч=ЗО м/с., 8=2 и/мин) и использовании тарированных хромель-алюмелевых термоэлектродов40,1 мм, время срезания при известном способе составляет 3 10 с, При этом необходимо испольэовать. относительно высокочастотный гальванометр 19004-2,5 с чувствительностью 0,007 мм/град., . что обуславливает абсолютную ошибку

+71 С точности линейного отсчета по осциллограмме 0,5 мм. Учитывая, что температура в зоне шлифования порядка 400оС, погрешность измерения составляет 17, 8% .

Применение описываемогQ способа при длине электродов 10-200 мм позволяет надежно использовать низкочастотные гальванометры 8010-40 с чувствительностью 37 мм/град., что дает при тех же режимах обработки абсолютную погрешность + 0,15оС и относительную погрешность менее 1%. © Таким обраэом, пРименение описы- . ваемого способа позволяет повысить точность измерения температуры при. шлифовании на 171.

Согласно проведенных расчетов иа подготовку и проведение одного эксперимента с использованием известного способа требуется 5 н/ч, в то speмя как с использованием заявляемого способа трудоемкость снижается до

0,5 н/ч.

Формула изобретения

Способ измерения температуры поверхности при шлифовании, включающий размещение электродов термопары в обрабатываемой детали и измерение термоэдс нри замыкании электродов шлифовалькым кругом, о т л и ч а юшийся тем, что, с целью повышения точности измерения при одновременном снижении трудоемкости измерения, электроды термопары размещают последовательно на поверхности обрабатываемой детали вдоль направления движения шлифовального круга.

Источники информации, принятые во внимание при экспертизе

1. Маслов Е.И. Теория шлифования

4Î материалов. М., Машиностроение, 1973, с.127.

Авторское свидетельство СССР

9 453592, кл. 6 01 К 7/02, 1970 (прототип) .

773453

Составитель В.Копаев

Редактор А.Мотыль ТехредМ. Табакович Корректор Н Григорук

Закаэ 7489/53 Тираж 713 Подписное

BiIHHIIH Государственного комитета СССР . по делам иэобретейий и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал IIIIII Патент,г. Ужгород, Ул. Проектная, 4