Устройство для определения тепловых эффектов реакций вулканизации резиновых образцов

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОПHCAHHE

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. саид-ву (22) Заявлено 280379 (21) 2748782/2б-25 (51)М

3 с присоединением заявки ¹ (23) Приоритет

G N 25/02

Государственный комитет

СССР по делам изобретений и открытий

Опубликовано 2 3.10.80. Бюллетень №3З (53) УДК 536, 42.(088, 8) Дата опубликования описания 231080 (72) Авторы изобретения

Т. Г. Точилова и A. И, Лукомская (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ТЕПЛОВЫХ

ЭФФЕКТОВ РЕАКЦИИ ВУЛКАНИЗАЦИИ РЕЗИНОВЫХ

ОБРАЗЦОВ

Изобретение относится к средствам определения тепловых эффектов реакции вулканизации резиновых образцов в лабораторных условиях и может быть использовано как один из блоков 5 система автоматической корректировки режимов вулканизации изделий, построенной на принципе физического и математического моделирования процесса неразрушающими методами, 10

Известны устройства для определения тепловых эффектов реакции вулканизации в лабораторных условиях, Устройства, основанные на принципе калориметрического метода определения тепловых эффектов реакции вулканизации, содержат камеру с термостатирующей средой, в которую помещен металлический калориметр с испытуемым вулканизуемым образцом. 2О и датчик температур. Последним производят измерение изменения температуры термостатирующей среды и в последующем, в соответствии с теорией явления, рассчитывается 25 суммарный тепловой эффект реакции вулканизации (1), Однако данное устройство не позволяет получить кинетику тегцтовыделений в процессе вулканиэации и учесть потери тепла в окружающую среду, что является причиной ограниченной точности.

Наиболее близким по технической сущности к предлагаемому является устройство для определения тепловых эффектов реакции вулканизации тонкостенных резиновых неограниченных пластин (толщиной 4 мм), содержащее размещенные в камере с термостатирующей средой стальную форму, состоящую из верхней и нижней полуформ с установленным между последними испытуемым образцом с. дифференциальной термопарой, а также крышку камеры. Наличие дифференциальной термопары в испытуемом образце, измеряющей разность температур центра,и поверхности образца, позволяет получить кинетику тепловыделений в процессе вулканизации и учесть отвод тепла теплопроводностью от середины образца к поверхности (2), Однако данное устройство не позволяет получить экспериментально распределение температур в испытуемом образце, так как металлическая форма, обладающая высокой теплопроводностью, не может служить аккумулятором выделившегося в результате

773481 реакции вулканизации тепла, вследствие чего при обработке результатов измерений используют приближения теории (например предположение о параболическом распределении температур в плоском вулканизуемом образце), Следовательно, не гарантирована 5 точность результатов измерений.

Кроме того, устройство не позволяетт прессовать вулканиэируемый образец, что вносит искажение в результаты определений из-за порообразования в лабораторных образцах, вследствие чего результаты измерений не могут быть применены беэ погрешности при изготовлении толстостенных изделий в пресс-формах. t5

Целью изобретения является повышение точности и объективности определения тепловых эффектов реакции вулканизации.

Указанная цель достигается тем, что предлагаемое устройство снабжено прессующим приспособлением, а полуформы выполнены иэ малотеплепроводного материала с коэффициентом температуропроводности в пределах (2,2-12,8) ° 10 м /с при соотношении высоты гнезда для испытуемого образца к высоте полуформ не менее, чем 1:10, и снабжены симметрично установленными вдоль центральной вертикальной оси термопарами в количестве не менее 10, к торцовым сторонам полуформ прикреплены ограничительные диски, соединенные между собой и с крышкой камеры посредством подпружиненных тяг, причем верхняя 35 полуформа выполнена с возможностью вертикального перемещения и связана с прессующим приспособлением, которое выполнено в виде ходового винта с теплоиэоЛяционной прослойкой. 40

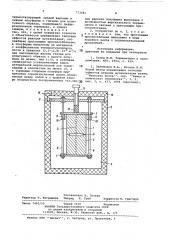

На чертеже изображена схема устройстваа.

Устройство содержит вулканизационную пресс-форму, состоящую из верхней и нижней полуформ 1 и 2 соответственно, и помещенную в камеру 3 с 4 термостатирующей средой 4. Полуформы выполнены из малотеплопроводного материала с коэффициентом температуропроводности (2,2-12,8) 10 м c при соотношении высоты гнезда для испытуе- ) мого образца к высоте полуформ не менее, чем 1:10. Рекомендуемые теплофиэические характеристики для материала полуформ, в частности коэффициенты объемной теплоемкости и теп- 55 лопроводности составляют (8,4-25) °

10 Дж/м град и 0,165-1,08 Вт/м.град соответственно, а высоъа полуформ—

50-80 мм.

Толщина вулканиэируемого образца составляет не более 5 мм, что обеспечивает его прогрев до необходимой температуры вулканизации в течение индукционного периода и изотермические условия протекания реакции вулканиэации по всей толщине испытуемого образца. Причем ширина и длина последнего не менее, чем в 10 раз больше его толщины. При указанных размерах образца (неограниченная пластина) незначительные потери тепла с его торцов не влияют на измеряемую температуру в центре образца.

Тепловой эффект (в отличие от интенсивности тепловыделений) мало зависит от температуры вулканизации и определяется, прежде всего, количеством вулканизирующего агента. У твердых резин (эбонитов) он составляет до

220 кал/г (9,25 10 Дж/кг), у мягких резин до 8-9 кал/г (33,5-38) 10

Дж/кг).

Вышеназванное сочетание теплофи-. эических и геометрических характеристик полуформ позволяет обеспечить полное аккумулирование в течение всего процесса вулканизации в интервале применяемых температур вулканиэации от 140 до 200 С тепла, выделившегося при реакции вулканиэации испытуемого образца укаэанных размеров (1-5 мм), исключая его утечки через торцы полуформ. Таким образом, реакция вулканизации и, соответственно, тепловыделения в интервале применяемых температур вулканиэации заканчивается раньше, чем тепло проведется по высоте полуформ. Полуформы

1 и 2 содержат не менее десяти термопар 5, симметрично установленных на расстоянии не превышающем 4-5 мм друг от друга вдоль центральной вертикальной оси. Такое устройство прессформы позволяет при вулканизации производить измерения распределений температур вдоль оси полуформ и их взаимопроверку, контролировать выполнение условий равенства измеряемых температур и температур среды г конце индукционного периода вулканизации и условий полного аккумулирования выделившегося из вулканиэуемого образца тепла в полуформах в период собственно вулканизации по равенству температур среды и вблизи торцов на полуформах. Пресс-форма имеет гнездо 6 для вулканиэуемого образца, К торцовым сторонам полуформ 1 и 2 прикреплены ограничительные диски 7, посредством которых, а также тяг 8 осуществляется симметричное расположение полуформ относительно друг друга, Диск 7 нижней полуформы 2 жестко связан. с тягами

8, а диск 7 верхней полуфорьы 2 свободно перемещается по тягам 8.

его крайнее верхнее и нижнее положения определяются пружинами 9, насаженными на тяги 8 и опирающимися на бортик 10, В металлическую крышку 11„ которая ставится на стенки камеры 3, вмонтированы тяги 8 и прессующее приспособление 12, необходимое для исключения порообра773481

Формула изобретения

1, Устройство для определения тепловых эффектов реакции вулканиза» ции резиновых образцов в виде тонкостенных неорганических пластин, соЯ держащее размещенные в камере с эования в испытуемом образце и выполненное в виде ходового винта с теплоизоляционной прослойкой 13,примыкающей к ограничительному диску

7 верхней подвижной полуформы 1 и изготовленной из текстолита. Колпак

14 и металлическая крышка 11 имеют 5 отверстия 15 для вывода термопар 5 к регистратору температур образца и полуформ, автоматически рас счи тыв ающему тепловой эффект реакции вулканизации (на чертеже не показано), .Работа устройства осуществляется следующим образом, В гнездо б пресс-формы, состоящей иэ верхней и нижней полуформ

1 и 2 соответственно, представляю- 15 щих собой,кондуктиметры-аккумуляторы и измерители тепла, и предварительно прогретой в термостатирующей среде 4 при выбранной. температуре вулканизации, закладывают подлежа- 2О щую вулканизации заготовку образца с дифференциальной термопарой, спаи которой .расположены в центре и на поверхности испытуемого образца. Закрывают пресс-форму, для чего поворачивают ходовой винт 12 до упора, создавая давление на ограничительный диск 7 верхней полуформы 1, под действием которого ограничительный диск 7 перемешается по тягам 8 вниз, пружины 9 сжимаются, а верхняя полуформа 1 смыкается с нижней 2, Металлическую крышку 11, к которой крепится пресс-форма посредством тяг

8 и ограничительных дисков 7, ставят на стенки камеры 3, помещая тем самым пресс-форму в термостатирующую среду 4. Закрывают камеру 3 колпаком

14,Пресс-форму с заготовкой термостатируют,осуществляя контроль и регу- лирование температуры среды 4. За- 4() тем по достижении температуры вулканизации в индукционный период производят подпрессовку испытуемого образца ходовым винтом 12. Наличие теплоиэоляционной прослойки 13 у ходового винта 12 позволяет значительно уменьшить теплоотвод иэ термостатирующей среды.

С помощью ряда термопар 5, спаи которых симметрично расположены вдоль центральной вертикальной оси полуформ

1 и 2 на расстоянии, не превышающем

4-5 мм друг от друга, измеряют распределение температур в полуформах

1 и 2, а с помощью дифференциальной термопары, спаи которой заложены в середине и на поверхности образца, 55 осуществляют контроль за началом вулканиэации, Сигналы термопар полуформ 5 и образца передают э устройство, контролирующее начальные температурные условия,. условия акку- 4() мулирования, автоматически рассчитывающее тепловые эффекты вулканизации и прекращающее процесс по достижении постоянства тепловых эффектов или при нарушении контролируемых условий ° По оконча.:ии испытания снимают колпак 14, поднимают металлическую крышку 11 с пресс-формой, состоящей из верхней и нижней полуформ 1 и 2 соответственно, извлекая последние из термастатирующей среды 4. Поворотом ходового винта

12 снимают давление, вследствие чего пружины 9 разжимаются и под действием их упругих сил ограничительный диск 7 с верхней полуформой 1 перемещается вверх, при этом происходит раскрытие пресс-формы. Выгружают испытуемый образец, закрывают камеру, создают равномерную начальную температуру термостатирующей среды и пресс-формы, если устройство подготавливается к следующему циклу вулканизации.

Технико-экономический эффект данного устройства достигается наличием прессующего приспособления, исключающего порообразование в испытуемых образцах, сочетанием теплофиэических и геометрических характеристик полуформ и испытуемых образцов, что обеспечиэает условие полного аккумулирования выделившегося при реакции вулканизации тепла в диапазоне применяемых температур вулканизации,. а также наличием термопар в полуформах, установленных на расстоянии 4-5 мм друг от друга вдоль центральной вертикальной оси, что позволяет производить измерение распределения температур вдоль оси полуформ и, кроме того, производить строгий контроль всех необходимых условий процесса: условий равенства измеряемых температур и температуры термостатирующей среды в конце индукционного периода, условий полного аккумулирования, т.е. отсутствие утечек через торцы полуформ тепла, выделившегося в испытуе— мом образце в период собственно вулканизации.

Применение устройства, таким образом, позволяет повысить объективность и точность определения теплоты реакции вулканизации (эа счет изъятия априорных допущений при обработке результатов и вулканиэации монолитных резин), провести нераэрушающую корректировку режимов вулканиэации (с учетом тепловых эффектов вулканиэации) при расчетной разработке режимов вулканизации и управлении ими с помощью систем, содержащих вычислительные машины.

773481

Составитель В, Гусева

Редактор Т. Кугрышева Техред Н. Граб Корректор Н, Григорук

Заказ 7492/55 Тираж 1019 Подписное

ВИИИПИ Государственного коьытета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб,, д. 1/5.

Филиал ППП Патент, г. У кгород, ул, Проектная, 4

I термостатирующей средой верхнюю и нижнюю полуформы с гнездом для испытуемого образца, содержащего дифференциальную термопару, и крышку камеры, о т л и ч а ю щ е е с я тем,. что, с целью повышения точности и объективности определения тепловых эффектов реакции вулканизации, оно снабжено прессующим приспособлением, а полуформы выполнены из материала с коэффициентом температуропроводности в пределах (2,2-12,8) ° 10 м /с при соотношении высоты гнезда для испытуемого образца к высоте полуформ не менее, чем 1:10, и снабжены симметрично установленными вдоль центральной вертикальной оси термо- 15 парами в количестве. не менее 10, а к торцовым сторонам полуформ прикреплены ограничительные диски,соединенные между собой и с крышкой камеры посредством подпружиненных тяг,при-2п чем верхняя полуформа выполнена с возможностью вертикального перемещения и связана с прессующим приспособлением.

2. Устройство по и. 1", о т л ич а ю щ е е с я тем, что прессующее приспособление выполнено в виде ходового винта с теплоизоляционной прослойкой

Источники информации, принятые во внимание при экспертизе

1. Попов М.М. Термометрия и калориметрия. МГУ, 1954, с. 419 °

2. Занемонец H.A, Фогель В,О.

Новый метод определения тепловых эффектов реакции вулканизации резин. Известия вуэов, сер. Химия и химическая технология, т, 2, вып, 3, с. 437, 1959 (прототип),