Устройство для разделения газожидкостных потоков

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ГАЗОЖИДКОСТНЫХ ПОТОКОР преимущественно в вихревых аппаратах, включающее. корпус, вьтолненный в виде цилиндра с отбортованными отверстиями, о тличающееся тем, что, с целью увеличения эффективности работы за счет уменьшения брызгоуноса, поверхность цилиндра между отверстиями выполнена выпуклой в сторону оси цилиндра . (П ел fPut.f

=)")31 =а И 13

М» " 3мв м ..ъ м . *

М Ъ Я" т

* ) Щф @т«;1 ; ; : 1 !

4». --::и. :."::-: в ..suÄÄ 4 i a

З(Я) В 01 9 45/12// В 01,9 3/30

В 01 1) 3/26

ГОСУДиСТВЕННЫЙ НОМИТЕТ ССС

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНР1ЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABT0PCtCOINV СВИДВТЕЛЬСТВУ \

МФ о

% (21) 2623544/23-26 (22) 06.06;78. (46) 15.04 .84.Бюл. В 14 (72) В.А.Булкин, Н..А.Николаев и В.А.Малюсов, (71) Казанский химико-технологический институт имени С.М.Кирова (53) 55.015.23.05(088.8) (56) 1. Авторское свидетельство СССР по заявке 9 2036690/26, кл. В 01 g 3/30, 1974. (54) (57) УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ

ГАЗОЖИДКОСТНЫХ ПОТОКОВ преимущественно в вихревых аппаратах, включающее. корпус, выполненный в виде цилиндра с отбортованными отверстиями, о тл и ч а ю-щ е е с я тем, что, с целью увеличения эффективности работы за счет уменьшения брызгоуноса, поверхность цилиндра между отверстиями выполнена выпуклой в сторону оси цилиндра.

1 7740

Изобретение относится к. устройствам для разделения. газо-(паро)жидкостных смесей механическим способом и может быть использовано в абсорбционных, ректификационных и других аппаратах, в которых осуществляется взаимодействие газа (пара) с жидкостыр.

Известно устройство для разделения газожидкостных потоков, включаю- !О щее корпус в виде цилиндра с отбор-. тованными отверстиями, края которш имеют кольцевую отбортовку, обраI щенную в сторону периферииГ11.

Из-за наличия плоских участков 15 поверхности сепарационных элементов между отверстиями происходит задержка жидкости на этих участках, что приводит к накоплению жидкости на внутренней поверхности ци-20 линдра и повышенному уносу ее. из зоны контакта. Это резко снижает эффективность процесса. Целью изобретения является увеличение эффективности работы за счет 25 уменьшения брызгоуноса, Цель достигается тем, что поверхность цилиндра между отверстиями выполнена выпуклой в сторону оси цилиндраа 30

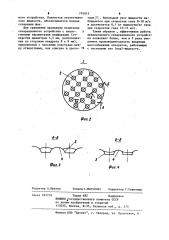

На фиг, 1 представлено устройство, общий вид на фиг.2 — узел 1 на фиг.1, где указано возможное размещение перфораций (отверстий) на фиг.З— разрез А-А на фиг.2; на фиг.4 — разрез Б-Б на фиг.2.

Предлагаемое устройство выполнено в виде цилиндра 1 с отверстиями 2, края отверстий имеют отбортовку 3 в сторону от центра, в любом сечении между отверстиями 2 поверхность 4 цилиндра 1 выполнена выпуклой, выпуклость направлена в сторону оси цилиндра.

Сепарационное устройство работает 4

45 следующим образом. Газовый (паровой) поток с находя-. щимися в нем частицами жидкости движется вдоль оси устройства в виде восходящего или нисходящего вихревого потока, т.е. имеет вращательно50 поступательное движение. Жидкость, транспортируемая газовым (паровым) потоком,под действием центробежной силы, смещается от оси к периферии по мере продвижения потока вдоль сепарационного устройства.

Достигнув стенки сепарационного устройства, капли жидкости коалисцируются в пленку. Под действием газового (парового) потока.она продолжает свое движение вдоль стенки сепарационного устройства по поверхности 4.

Поверхность 4 стенки не имеет плоских (ровных) участков, по которым жидкость могла бы двигаться вдоль сепарационного устройства. Поэтому основная масса жидкости быстро концентрируется в отверстиях 2 и под действием радиальных сил "выдавливается" за стенку сепарационного устройства, т.е. выходит из эоны контактирования. Наличие отбортовки 3 у отверстий препятствует попаданию жидкости с периферии к центру.

Освобожденная от жидкости газовая (паровая) фаза поступает íà аледующую ступень Контакта, а отсепарированная жидкость под действием силы тяжести стекает в переточное устройство или.на нижележащую ступень массообменного аппарата.

Такая поверхность, на которой отсутствуют плоские участки между отверстиями, может быть получена при выполнении перфорации в вязком материале (алюминии, бронзе, нержавеющей стали и т.д) не сверлением, а просечно-вытяжным способом круглыми пробойниками с диаметром от 1 до 7 мм.

При набивке отверстий их располагают по сторонам многоугольника (не более 8 углов), причем максимальное расстояние между отверстиями в любам направлении не должно превышать 15 мм.

При диаметре отверстий более 7 мм происходит "проскок" газа через отверстия, так как жидкость за счет поверхностного натяжения не может перекрыть сечения отверстия.

При увеличении расстояния между отверстиями профиль сечения сплошной части материала сепарационного устройства приближается к плоскости, что способствует задержанию. жидкости на ней и ухудшает сепарацию фаз.

Проведена экспериментальная проверка работы предлагаемого сепарационного устройства в аппарате с вихревым движением потоков при диаметре контактного устройства 120 мм. Скорость газа достигает 30 м/с (среднерасходная скорость), расход жидкоСти доводится до 1,5 м ./ч. (Высота сепарационного устройства

100 мм, Испытания показывают хорошую работоспособность предлагае77401

Фиа g ф

4Рие. 4

Техред С.Мигунова Корректор Г.Решетник

Редактор О.Юркова

Заказ 2477/6

Тираж 682 Подписное

ВНИИПИ,Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4 мого устройства. Полностью отсутствует унос жидкостй, обеспечивается полная сепарация фаз.

Для сравнения проведены испытания сепарационного устройства с аналогичными параметрами перфорации (отверстия диаметром 3,5 мм, расположенные по сторонам квадрата 8 х 8 мм), выполненной с плоскими участками между отверстиями, как описано в прото5 4 типе 1, . Небольшой унос жидкости наблюдается при скоростях газа 8-10 к/с и достигается О, 1 кг жидкости/кг газа при скоростях газа 12-15 м/с.

Таким образом, эффективная работа предлагаемого сепарационного устройства позволяет более, чем в 2 раза увеличить производительность вихревых массообменных аппаратов, работающих с системами газ (пар)-жидкость. ъ