Устройство для измельчения материалов

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

<и774586 (61) Дополнительное к авт. свид-ву— (22) Заявлено 04.01.79 (21) 2707796/29-33 с присоединением заявки М (23) ПрмормтетОпубликовано 30.1080. Бюллетень HP 40

Дата опубликования описания 301080

Р1)М. К .

В 02 С 7/02

Государственный комитет

СССР ио делам изобретений и открытий (53) УДК 621 926.7(088.8) E.Н.Изотов и А.Г.Бобров (72) Авторь| изобретения

Всесоюзный научно-исследовательский, эксп ча- .- " конструкторский институт коммунального машиностроеййя ---. (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕЧИЯ МАТЕРИ ЛОВ

Изобретение относится к устройствам для измельчения материалов и может быть применено в строительной, горнорудной и других отраслях промышленности.

Известно устройство для измельчения, включающее корпус, привод, ротор, состоящий из набора дисков, установленных с зазором друг отно- 1р сительно друга, на которых в шахматном порядке закреплены била (11

Недостатком указанной конструкции является невысокая эффективность процесса измельчения:материалов. !5

Цель иаобретения — поВышение эффективности процесса измельчения материалов.

Указанная цель достигается тем, что в устройстве для измельчения материалов, включающем корпус, привод, ротор, состоящий из набора дисков, установленных с зазором друг относительно друга, на которых в шахматном порядке закреплены била, в каждом диске эксцентрично друг относительно друга выполнены сквозные отверстия, а зазор между дисками умень шается в направлении перемещения материала, причем била смонтированы на внутренней поверхности отверстий.

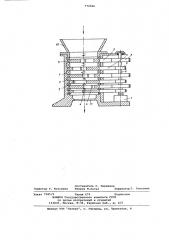

На чертеже изображено устройство для измельчения материалов, общий вид.

Дробилка содержит корпус 1, внутри которого в подшипниках 2 установлен ротор, состоящий нз набора дисков 3, установленных с зазором друг относительно друга. В каждом диске эксцентрично друг относительно друга выполнены сквозные отверстия, на внутренней поверхности которых смонтированы била 4. Зазор между дисками уменьшается в направлении перемещения материала.

Все внутренние отверстия в дисках выполнены разного диаметра и уменьшаются по высоте ротора. Верхний диск имеет максимальное внутреннее отверстие, а нижний — минимальное, размеры которых выбираются из условия свободного прохождения наиболее крупной фракции дробильного материала.

На наружной поверхности дисков выполнены расточки пад клиновой ремень 5, соединяющий каждый диск с приводным валом 6, кинематически

774586 связанным с электродвигателем 7.

На приводном валу закреплены барабаны 8 и 9, диаметры которых отличаются в два и более раз, что позволяет вращать диски 3 с различной скоростью по отношению друг к другу. При этом диски любой пары вращаются встречно и образуют центральный проходной вертикальный канал, который имеет переменную по высоте форму и сечение, изменяющееся за один оборот от максимума до минимума.

Материал, подлежащий измельчению, подается в устройство через загрузочный бункер 10, который может быть снабжен специальным сепарирующим )5 устройством для извлечения из отходов крупногабаритных или тяжелых примесей. Разгрузка продукта измельчения осуществляется через окно 11, расположенное в разгрузочном отсеке 20 корпуса. При этом под разгрузочным отверстием может быть устан влен транспортер.

Работа дробилки осуществляется следующим образом. 25

Материал через загрузочный бункер 10 подается в корпус 1 устройства и, проваливаясь через внутренние отверстия в дисках 3, последовательно попадает год вращающиеся била 4, которые разбивают его и отбрасывают на стенки. При этом крупные Фракции мусора, которые не могут сразу проваливаться через проходное отверстие нижнего диска, задерживаются на его наружной поверхности, захватываются во вращение и за счет изменения формы проходного канала, последовательно испытывая деформацию сжатия и греза между кромкой дисков, разрушаются. Та часть ма- 4О териала, которая попадает в зазоры .между дисками, под действием центробежной силы отбрасывается к стенкам корпуса, а затем проваливается внутрь диска, попадая под била. По мере 45 прохождения мусора через диски измельчение крупных фракций происходит эа счет ударов влет, нстирания между дисками, сжатия, изгиба и среза, а также частичного растяжения между кромками противоположно вращающихся дисков и бил.

Такая гамма одновременно действующих на материал деформаций позволяет повысить эффективность дробления и разрушить резиновые покрышки, волокнистые материалы, проволоку, металлические банки и т.д. В случае, если на плоскости дисков нанести насечку или установить ножи, эффективность разрушения полимерных и волокнистых материалов значительно возрастает за счет их резания между дисками. Окончательное дробление и истирание материалов происходит на нижней паре дисков, вращение которых способствует лучшему измельчению материала и исключает .его налипание. Измельченный продукт поступает в разгрузочный отсек корпуса устройства и выгружается через окно 11.

Применение указанного устройства позволяет повысить эффективность измельчения материала.

Формула изобретения

Устройство для измельчения материалов, включающее корпус, привод, ротор, состоящий из набора дисков, установленных с зазором друг относительно друга, на которых в шахматном порядке закреплены била, о т л и ч а ю щ е е с я тем, что, с целью повышения эффективности процесса измельчения материалов, в каждом диске эксцентрично друг относительно друга выполнены сквозные отверстия, а зазор между дисками уменьшается в направлении перемещения материала, причем била смонтированы на внутренней поверхности отверстий.

Источники информации, принятые во внимание при экспертизе

1. Патент США 9 3812967, кл. 210-174, опублнк. 1974.

774586

Составитель О . Церенина

Техред М.Петко КорректорГ. Решетник

?едактор Т. Кузьмина

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Заказ 7585/5 Тираж 679 Подлисное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Я-35, Раушская наб., д. 4/5