Устройство для пропитки длинномерного материала

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советсних

Социалистических

Республик («>77461 7 (6! ) Дополнительное к авт. сеид-ву (22) Заявлено 27. 03. 78 (21) 2594791/23-05 с присоединением заявки ¹-(23) Приоритет—

Опубликовано 301080, Бюллетень ¹ 40

Дата опубликования описания 301080 (5!)м. Хл.з

В 05 С 3/12

Государственный комитет

СССР оо делам изобретений н открытий (5З) Удк 678.026.2 (088.8) (72) Авторы и з обретен и я

Н. И.Маляренко и A. И. Бойко (7l) заявители (54) УСТРОЙСТВО ДЛЯ ПРОПИТКИ

ДЛИННОМЕРНОГО МЛТЕРИАЛА

Изобретение относится к области полимерного машиностроения и может быть использовано для изготовления лакотканей при производстве слоистых пластиков. 5

Известно устройство для пропитки изделий, содержащее рабочую камеру, средство для сушки пропитанных изделий, конденсатор и источник инертного газа (11 . 1О

Однако данное устройство не может быть использовано для пропитки длинномерных материалов.

Известно также более близкое к изобретению устройство для пропитки 15 длинномерного материала, содержащее теплоизолированный корпус с щелями для ввода и вывода материала и калориферами, ванну для пропиточного состава, систему валков, намоточное и 2Р размоточное устройства f2) .

Недостатком этой конструкции является большой расход энергии на нагрев воздуха, подаваемого в большом избытке для обеспечения беэопас- 25 ной предельно-допустимой концентрации паров растворителя и предотвращения взрыва или воспламенения. Выделенные в процессе сушки пары растворителей не могут быть возвращены для gp повторного использования, вследствие чего происходит загрязнение окружающей среды.

Цель изобретения — предотвращение утечки растворителя в окружающую среду .

Поставленная цель достигается .тем, что в устройстве для пропитки длинномерного материала, содержащем теплоиэолированный корпус с щелями для ввода и вывода материала и калориферами, ванну для пропиточного состава, систему валков, намоточное и раэмоточное устройства, ванна установлена внутри корпуса, а в целях установлены уплотнительные мундштуки, стенки которых, обращенные к материалу, покрыты ворсистым материалом, и выполнены поло тями, причем крайние полости соединены с системой вакуум-отсоса, а ближние к корпусу соединены с полостью последнего посредством последовательно установленных кислородного фильтра, редукционного клапана, конденсатора, нагнетателя и сетчатого фильтра, которыми снабжено устройство.

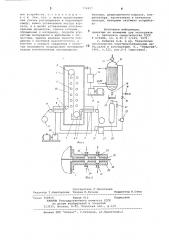

На фиг.1 схематически изображено предлагаемое устройство; на фиг.2 продольный разрез мундштука.

774617

Корпус 1 устройства выполнен герметично и покрыт теплоиэоляционным материалом. Внутри корпуса смонтированы калориферы 2, валок 3, направляющие валки 4 и, наносящий валок б, ванна 7 для лака.

B к оoр iпiу cс.е в ы iпiоoл нHеe ны щели, в кото» рых установлены уплотняющие мундштуки 8 и 9. Перед уплотнительным мундштуком 8 установлен валок 10 и приводной намоточный валок 11, а перед мундштуком 9 установлен валок 12 и раэмоточный валок 13 с тормозным устройством. Полость корпуса соединена теплоизолированным трубопроводом с сетчатым фильтром 14, роторным нагнетателем 15 и трубчатым конденса- 15 тором 16. На конденсаторе установлен предохранительный клапан 17 и вентиль.

18. Через вентиль 19 конденсатор соединяется со сборником 20 для конденсата. K конденсатору подведена вода для охлаждения пространства между трубками. Верхняя часть конденсатора трубопроводом через вентиль 21, редук— ционный клапан 22 и кислородный фильтр

23 соединяется через патрубок 24 с полостями 25 уплотнительных мундштуков 8 и 9. Сосуд 26 с инертным газом через вентиль 27 соединен с патрубками 24. Уплотнительный мундштук состоит из двух пластин 28 с полостями 25 и 29. Поверхность пластин покрыта gQ ворсистым материалом 30 . Полости 25 и

29 сообщаются с патрубками 24 и 31, Патрубки 31 соединены с системой вакуум-отсоса 32. В корпусе устройства выполнены герметично закрываемые люки для первоначальной заправки мате— риала 33 и для профилактичеcKой чистки устройства.

Работает устройство следующим образом.

Пропитываемый материал 33 с размоточного валка 13 через валок 12, уплотнительный мундштук 9, подается в корпус 1, где через направляющий валок 5 подается в ванну 7 с наносящим валком б, проходит между калориферами 2 и через валок 3, направляющий валок 4 и мундштук 8 выводится из корпуса и заправляется на приводном намоточном валке 11. После заправки материала герметично закрываются люки ; подают лак в ванну 7 и пар в калориферы 2. Включают нагнетатель 15 и открывают вентиль 18 до создания в корпусе разрежения

0,5 кг/см, открывают вентиль 27 и подают иэ сосуда 26 инертный газ (СО,N ) в течение 5-10 мин до полного обеэкислораживания полости корпуса 1. Включают вакуум-насос, закрывают вентиль 27 и 18, открывают вентиль 21 и включают привод намоточкого валка 11.

При этом материал 33 пропитывается при прохождении через ванну 7 с лаком, по пути к валку 3 происходит удаление растворителя за счет нагрева калориферами 2 и за счет раз зежег.. ния порядка О, 5-0,8 кг/см, создаваемого наг нетателем 1 5 . Высушенный материал наматывается э рулсн валком

11 . В корпусе накапливается концен— трированн=.я смесь растворителя и инертного газа, которая нагнетателем

15 подается в конденса-.îð 16 под давлением 1-3 кг/см . Межтрубное про2 странство трубчатого конденсатора охлаждается проточной водой при температуре 10-20 С и за счет этого пары растворителя по п„.ти прохождения с нижней части конденсатора в верхнюю конденсируются и сòåi.àêò э нижнюю часть конденсатора, откуда через вентиль 19 отвоцятся э сборник 20 конденсата. Сетчатый фильтр

14 улавливает частички лака, фенола и др. для предотвращения загрязнения нагнетателя. Предохранительный клапан 17 обеспечивает сброс газов при повышении давления выше допустимого и для поддержания э корпусе заданного разрежения. Из верхней части конденсатора газы по трубопроводу через BE .Hòiiëü 21, редукцион— ный клапан ?2 и кислородныи фильтр

23 подаются в патрубки 24 уг".отни .ге— льных мундштуков 8 и 9. Уплотнительный мундштук обеспечивает подачу э корпус, отвод из нее материала и предотвращает попадание в корпус атмосферного воздуха. Плc;ct ины 28 мун— дштука покрыты ворсистым материалом

30, например, мехом, что со" äàåò сопротивление движению воздуха между пластинами 28. Б голости 25 подается обезкислороженный газ из конденсатора под давлением 1 кг/см, à s полостях

29 вакуум-насосом создается раз рех.е— ние 0,5-0,8 кг/см, таким образом, исключается попадание кислорода нз атмосферы и устройство работает по замкнутому циклу. В случае проникновения кислорода в газовую среду, он улавливается фильтром 23, предстаьляющим собой сосуд с активно окисляющимся веществом, например, раскаленным углем.

Применение данного устройства позволит возвращать в производство дорогостоящие растворители, сократить расход энергии, улучшить качество пропитки, интенсифицировать процесс сушки, снизить пожароопасность, улучшить условия труда обслуживающего персонала и предотвратить загрязнение окружающей среды.

Формула изобретения

Устройство для пропитки длинномерного материала, содержащее теплоизолированный корпус с щелями для ввода и вывода материала и калориферами, ванну для пропиточного .остава, систему валков, намоточное и pa=-мото —, 74617

Р /Г. 2

Составитель С.Леонтьева

Редактор Т.Никольская Техред М.Кузьма Корректор Н.Стец

Заказ 7589/6 Тираж 810

ВНИИПИ Государственного коми-.å-.à СССР по делам изобретений н Открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Подписное

Филиал ППП "Патент", г.ужгород, ул.Проектная,4 ное устройства, 0 т л н ч а В щ е

ы с я ТеМ чтО, с целью предотвраще— ния утечки растворителя в Окружающу13 среду, ванна установлена внутри корпуса, а в щелях устанОвлены уплотни тельные мундитуки, стенки которых, ОбраЩенные к материалу, 110крыты ВОр систым материа310м и ВыпОлнены с ПО лостями, причем крайние полости соединены с системой вакуум-отсо 3а, а ближние к корпусу соединены с полос— тьк) последнего ПОсредств3м пОследова тельно устс-.новл нных кислородного фильтра, редукционного клапана, конденсатора, нагнетателя и сетчатого

mHrьтра, которыми снабжено устройство.

Источники информации, принятые BO внимание при экспертизе

1. AsTopc coe свидетельство СССР

Р 650484, кл. В 05 С 3/109, 1975.

2. Бобылев О.В. и др. Технология производства электроизоляционных мате валов и конструкций, Л., "Энергия", 1964, с.222, рис.6-2 (прототип).