Способ автоматического управления калибровочным станом

Иллюстрации

Показать всеРеферат

О П И C À -Н- - -Е

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик и «774640

+ г

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6I) Дополнительное к авт, свид-ву (22) Заявлено 180778 (21) 2644264/22-02 с присоединением заявки ¹ (23) Приоритет

Опубликовано 3010.80. Бюллетень ¹ 40

Дата опубликования описания 301080 (51)М. Кл

В 21 В 37/00

Государственный комитет

СССР по делам изобретений н открытий (53) УДК621. 774. .352(088.8) (72) Авторы изобретения

А.Л. Тараев и А. A. Pypya

Всесоюзный научно-исследовательский и проектноконструкторский институт автоматизации производственных процессов в промышленности (71) Заявитель (54 ) СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ

КАЛИБРОВОЧНЫМ СТАНОМ

Изобретение относится к технике управления трубопрокатный агрегатами, а именно к технике управления многоклетевым калибровочным станом.

Известен способ автоматического управления трубопрокатным агрегатом с последовательно установленными раскатным и калибровочным станами, заключающийся в использовании принципа адаптивного управления с самообучающейся моделью и вычислительным устройствам, управление каждым станом производят по сигналам вычислительного устройства, на которое поступают сигналы предсказания и. управления с самообучающихся моделей диаметра, толщины стенки ðàñката и времени его прокатки, а в качестве исходной информации для

20 построения и уточнения моделей используют харак=еристики раската до и после стана и характеристики стана.

В частности, управление калибровочным станом производится путем предсказания диаметра трубы на выходе стана IID результатам измерения средних значений температуры и диаметра трубы на входе в стан и раствора валков чистовой клети 13 .

Однако такой способ осуществляет стабилизацию только средних значений диаметра от трубы к трубе, не обеспечивая стабильности диаметра по длине каждой трубы. Наличие продольной р знодиаметричности не позволяет при прокатке осуществлять глубокую выборку минусового допуска, ибо возникает опасность выхода диаметра на определенных участках трубы эа пределы допуска, что приводит к браку трубы. Указанное обстоятельство ограничивает более полное использование резервов уменьшения металлоемкости труб путем прокатки их в поле минусовых допусков по диаметру.

Исследования ряда авторов и практика прокатки труб показывают, что наиболее существенной причиной нестабильности диаметра вдоль трубы после калибровочного còàíà является неравномеоность температуры по длине трубы, которая изменяется от одного конца трубы к другому монотонно.Например, на ряде трубопрокатных установок, у которых перед калибровкой отсутствует дополнительный подогрев труб, перепад температуры по длине трубы достигает

774640

80 С, что приводит к колебаниям диаметра готовой метра на+0,153. ции продольной

Целью изобретения является ста- блок 12 управл билизацкя диаметра готовой трубы нен с исполнит по ее длине .независимо от продоль- расположенным ных изменений температуры. стана.

Поставленная цель достигается Устройство способом автоматического управления образом. калибровочным станом с использоваИдентификат нием самообучающейся математической датчиками 2,4, модели и вычислительного устройства (О)„ температу путем предсказания диаметра трубы стана и раство на выходе стана по результатам иэ- математическую мерения средних значений температу- метру готовой ры и диаметра трубы на входе стана и раствора валков чистовой клети к D = К О +

Т корректировки математической модели 15

О по результатам измерения диаметра трубы на выходе стана, н котором дополнительно фиксируют температуру передчего и заднего концов трубы

К, К, К перед ее подачей в стан, измеряют 26 длину трубы к скорость ее движения во время прокатки в стане и по сигналу о захвате трубы валками чистовой клети раствор валков изменяют со скоростью.

25 ьТ К-, .где дT - разность температур переднего и заднего концов трубы, ЗО длина трубы„

V — скорость движения трубы Г при прокатке, F К вЂ” коэффициенты ма-.ематкр ческой модели стана, отражающие влиянке соответственно температуры К ° =К, и Lм трубы к раствора валков чистовой клети на диаметр готовой трубы, о — коэффициент, подбираемый ٠ʄ— коэ экспериментально по ре- чал эультатам измерения диа- могу метра н ряде паследон:;- Х; -i — 1-т тельных сечений готовой коэ трубы. л5 наихц

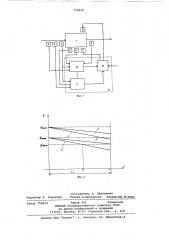

На фкг. 1 представлена блок-схема схо варианта устройства, реализующего спо- К;, соб автоматического управления ка- меи либровочным станом трубопрокатного Блок 12 сра агрегата; на фиг. 2 — изменения дка „- н устройство з метра готовой трубы вдоль ее длины метра трубы 0 (апроксимированный нид), чину дh на ко

Перед калибровочным станом 1 установлены датчики 2, 3 4 соответственно диаметра, длины и температуры трубы.Датчики 5,6,7 предназначены со ответственно для измерения скорости прокатки, измерения раствора валков чистовой клети стана и для фиксации момента захвата трубы валками чистовой клети. На выходе стана расположен датчик 8 диаметра готовой трубы.Выходы всех датчиков подключены к вычислительному устройству 9, содержащему адаптивный идентификатор 10 диатрубы, блок 11 коррекразнодиаметркчности и ения. Последний соедиельным механизмом 13, на чистовой клети работает следующим ор 10 по измеренным

6 значениям диаметра ры (Т) трубы на входе ра валков (h) строит модель стана по диатрубы (О )

К.,Т + Кьн, предсказанное по модели значение дк аме тр а гот свой трубы; коэффициенты модели,отражакюцке нлия. ние соответственно

О, Т и h на диаметр трубы. Этк коэффициенты уточняются идентификатором 10 в каждом цикле по результатам измерения датчиком 8 фактического диаметра готовой трубы (О ). Уточнение осуществляется,например, по формуле ф

Ь н ты

J

g+ +4 ч ер про к атын ае мой трубы; ффкциенты модели, наьные значения которых т выбираться любыми, ый вход модели; ффициент, обеспечиий наибольшую скорость димости коэффициентов подбираются эксперитально. внивает 0 с вводимым аданным значением диан определяет велиторую необходимо предварительно изменить раствор валков чистовой клети перед прокаткой

N-ной трубы

ЪоД.И Т, Я

Н К

Ь н-

Исполнительный механизм 13 осущеЩ ствляет соответствующую перенастройку прокатных валкон.

Блок 11 по результатам измерений датчиками 4,3,5 соответственно температуры переднего Т„и заднего Т концов трубы, длины трубы 8т, ско774640 рости пРокатки V> определяет величину скоРости Vg c которой необходимо изменять раствор валков при прокатке трубы в чистовой клети

v =ы —,—

ЬТ

eò КЬ ) 5 где Т = Т -Т, oL — коэффициент, подбираемый экспериментально по результатам измерения диаметра в ряде последовательных сече- 10 ний готовой трубы.

После выдачи датчиком 7 сигнала о захвате трубы валками чистовой клети блок 12 включает исполнительный механизм 13, который изменяет раствор валков со скоростью V .

После выхода трубы из валков исполнительный механизм отключается.

Описанный цикл повторяется для следующей трубы. 2Î

На фиг. 2 в апроксимированном виде показаны изменения диаметра готовой трубы вдоль ее длины 8 при использовании известного способа управления калибровочным станом (Я) и при использовании предложенного способа (Б). В первом случае значительная разнодиаметричность не позволяет существенно уменьшать верхнюю границу допуска (О ц„с) на диаметр трубы. Если, например, снизить ЗО

Омак, до О,с, то часть трубы mn выйдет за нижний предел допуска (Ощщ ), т.е. будет иметь место брак трубы. Применение предложенного способа позволяет уменьшить величину Я

Ом и в то же время уложиться в поле допусков по всей длине трубы, т.е. уменьшить металлоемкость трубы.

Формула изобретения

Способ автоматического управления калибровочным станом с использованием самообучающейся математичес45 кой модели и вычислительного устройства путем предсказания диаметра трубы на выходе стана по реэультатам измерения средних значений температуры и диаметра трубы на входе стана и раствора валков чистовой клети и корректировки математической модели по результатам измерения диаметра трубы на выходе стана, о т л ич а ю щ и и сятем,,что,,с целью стабилизации диаметра готовой трубы по ее длине независимо от продольных изменений температуры, дополнительно фиксируют температуру переднего и заднего концов трубы перед ее задачей в стан, измеряют длину трубы и скорость ее движения во время прокатки в стане и по сигналу о захвате трубы валками чистовой клети раствор валков изменяют со скоростью

ГЛ IC

V =Dl — — V а Е т т Т вЂ” разность температур переднего и заднего концов трубы; ст — длина трубы; скорость движения трубы при прокатке;

Ка — коэффициенты математической модели стана,отражающие влияние соответственно температуры трубы и раствора валков чистовой клети на диаметр готовой трубы; коэффициент, подбираемый экспериментально по результатам измерения диаметра в ряде последовательных сечений готовой трубы.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

9 281382, кл. В 21 В 37/00, 1967.

774640

Дог 1

Тираж 986 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 7594/8 филиал ППП "Патент", г. Ужгород, ул.- Проектная,4

Составитель A. абросимов

Редактор 3. Ходакова Техред A.Ùåïàíñêàÿ Корректор М.Пожо