Способ и устройство для отделения трубы от прессостатка и матрицы

Иллюстрации

Показать всеРеферат

т.

), 1

Союз Советских

Социалистических

Республик о» 774662 (61) Дополнительное к авт. свид-ву (22) Заявлено 070878 (21) 2654338/25-27 (51) М. Кп.

В 21 С 35/02 с присоединением заявки М— (23) Приоритет—

Государственный комитет

СССР по дел ам изобрете и и и и открытий

Опубликовано 30,10.80, Бюллетень М 40 (53) УДК 621. 777:

:621.774.38 (088.8) Дата опубликования описания 301080 (72) Авторы изобретения

Н.И. Касаткин, B.Ã. Белов, В.П. Дерябин, A.Â. Кошурин, А.N. Никифоров, Ю.А. Степанов, В.A. Клестов, P Ï. Изакон и E.Ï. Ядыкин

Всесоюзный заочный машиностроительный институт и Ленинградское произнодстненное объединение

"Красный Выборжец" (71) Заявители (54} СПОСОБ И УСТРОИСТВО ДЛЯ ОТДЕЛЕНИЯ

ТРУБЫ ОТ ПРЕСС-ОСТАТКА И МАТРИЦЫ

Способ и устройство относятся к области обработки металлов давлением, в частности к производству труб прессонанием.

В заключительной стадии цикла 5 прессования труб осущестнляются операции по отделению трубы от прессостатка и матрицы.

Известен способ отделения трубы от пресс-остатка и матрицы путем про- 1Î шинки и отрезки пресс-остатка с помощью приспособления — отсекателя, при этом отделяемый пресс-остаток застревает на отсекателе и его извлекают из контейнера либо вручную, либо плунжером пресса при его движении вверх 111..

Известен также способ отделения трубы от пресс-остатка и матрицы, который предполагает выполнение 29 еледующих операций: возврат иглы и исходное положение, отделение трубы от пресс-остатка отрезными ножами, выталкивание пресс-изделия из матрицы с помощью выталкинателя (23 . 25

Основными недостатками данного способа являются сплющинание заднего конца трубы при отделении ее от пресс-остатка ножами, вследствие чего необходима обрезка заднего кон- 30 ца,что понижает выход годного, в особенности для труб большего диаметра,-и увеличивает число операций н технологическом цикле, а так же увеличение продолжительности цикла прессования, что сдерживает повышение производительности прессовых устанонок.

Известно устройство для прессования труб из предварительно прошитых заготовок, имеющее останавливаемую иглу с отделяемым наконечником (3) .

Это устройство позволяет значительно упростить операции отделения трубы от пресс-остатка и матрицы эа счет вырубки и выталкивания трубы иэ матрицы специальной обрезающей (вырубной) частью иглы, выполненной на хвостовой части иглы при незначительном продвижении ее вперед в заключительной стадии прессования.

Однако это устройство может быть применено лишь при прессовании на прессах, оборудонанных специальным

oTIIopHblM механизмом в прошивной системе, обеспечивающим незначительное продвижение иглы вперед н заключительной стадии прессования.

С целью повышения производительности процесса прессования труб и

774662 восхода годного срезание стенок трубы осуществляют в зоне матрицы при возврате иглы в исходное положение.

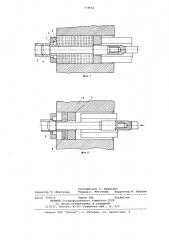

Способ осуществляется на устройстве, в котором имеется матрица с калибрующим пояском и игла с утолщенhoA передней частью, при этом на мат5 рице с выходной части калибрующего пояска выполнена режущая кромка, а диаметр утолщенной передней части иглы составляет 0,85-0,9 диаметра калибрующего отверстия матрицы.

На фиг. 1 показано устройство во время прессования на иглах с утолщенной передней частью, а на фиг. 2 то же в процессе отделения прессостатка от пресс-изделия и матрицы 15 при движении иглы назад.

Способ отделения трубы от прессостатка и матрицы осуществляется следующим образом. Металл, истекающий в кольцевой зазор 1 между отверстием матрицы 2 и телом иглы 3, формируется в трубу 4. При прохождении через утолщенную переднюю часть 5 иглы выходящая труба раздается, и ее внутренний диаметр становится равным 25 диаметру утолщенной части иглы, что составляет 0,85-0,9 диаметра калибрующего отверстия матрицы, а наружный диаметр больше величины отверстия матрицы 2.

По окончанию процесса прессования в контейнере 6 между матрицей 2 и пресс-шайбой 7 остается пресс-остаток 8.

Для отделения трубы 4 от прессостатка 8 и матрицы 2 иглу 3 с утолценной передней частью 5 подают назад (в направлении стрелки). Труба 4 с пресс-остаткам 8 и пресс-шайбой 7 движется вместе с иглой. При входе утолщенной части 5 иглы в отверстие 4О матрицы 2 происходит срез и отрыв трубы rro стенке между острой кромкой

9 выходной части пояска матрицы и утолщенной передней частью 5 иглы.

Таким образом пресс-остаток отделяют от пресс-изделия и матрицы.

Иэ контейнера отделенный прессостаток удаляют обычным образом.

Для облегчения процесса среза выходная часть матрицы имеет острую режущую кромку 9, которую выполняют под углом 30 .

Пример конкретного осуществления способа.

Способ отделения трубы от прессостатка и матрицы в линии пресса путем среза и последующего обрыва по стенке при движении иглы назад был опробован в производственных условиях при прессовании труб из мельхиора размером 26 х 32 мм на 600 т.с. вертикальном гидравлическом прессе из контейнера ф 93 мм с использованием игл с передней утолщенной частью.

Размеры инструмента были следующие:

Диаметр тела 0 05 иглы, мм 23, 0+ к диаметр передней утолщенной части,мм 26 +

Диаметр отверстия матрицы, мм 29Угол острой кромки а выходной части матрицы, 30

Опробование показало, что прессостаток отделяется легко, время цик-. ла прессования при этом сокращается примерно на 7 — 8 Ъ.

Формула изобретения

1. Способ отделения трубы от прессостатка и матрицы, заключающийся в срезании стенок трубы при возвратНо-постугательном перемещении размещенной в трубе иглы, о т л и ч а юшийся тем, что, с целью повыые— ния производительности процесса и выхода годного, срезание стенок трубы осуществляют в зоне матрицы при возврате иглы в исходное положение.

2. Устройство для осуществления способа по п. 1, содержащее матрицу с калнбрующим пояском и иглу с утолщенной передней частью, о т л и ч аю щ е е с я тем, что на матрице в выходной части калибрующего пояска выполнена режущая кромка, а диаметр утолщенной части иглы составляет 0,85-0,9 диаметра калибрующего отверстия матрицы.

Источники информации, принятые во внимание при экспертизе

1 . Прозоров Л .B . Прессование стали и тугоплавких сплавов. "Машиностроение", М., 1969, с. 207-210.

2. Жолобов B.B. и др. Прессовани металлов. N. "Металлургия", 1971, с. 248-251, рис, 191.

3. Патент США 9 3580037, кл. B 21 С 21/00, опублик. 30.09.73

774662 фиг. f

Составитель. Г. Кривонос

Техред C . .Мигунова Корректор М . Шароши

Редактор Т. Морозова

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Заказ 7595/9 Тираж 986 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35- Раушская наб., д. 4/5