Способ бесприжимной вытяжки листовых деталей

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик ро774692

К АВТОРСКОМУ СВИДЕТВЛЬСТВУ(61) Дополнительное к авт. свид-ву (22) Заявлено 030378 (21) 2586100/25-27 с присоединением заявки ¹ (23) Приоритет

Опубликовано 301080.Бюллетень ¹ 40

Дата опубликования описания 301080 (я)м. кл

В 21 0 22/20

Государственный комитет

СССР ио делам изобретений и открытий

Ю) ÀÊ 621.983.. 3. 07 (088. 8) (72) Авторы изобретения

Е.С. Сизов, Г.С. Ротницкий, К.Г. Сизова и Б.З. Богуславский (71) Заявитель (54) СПОСОБ БЕСПРИЖИМНОЙ ВЫТЯЖКИ ЛИСТОВЫХ ДЕТАЛЕЙ

Изобретение относится к области листовой штамповки и может найти применение при изготовлении деталей из относительно толстого материала.

Известен способ бесприжимной вы- 5 тяжки, при котором формообразование детали за один переход осуществляют вытяжным усилием, изменяющимся в процессе вытяжки от нуля до наибольшего значения с последующим снижени- 10 ем era до нуля, без прижима фланцевой части заготовки, деформируемой в процессе вытяжки в конус, угол которого постепенно уменьшается, а ширина фланца постепенно увеличивается (1) . Известный способ обеспечивает относительную глубину вытяжки Н

Н

On

0,95-1,00 (где Н вЂ” глубина детали, а Dt, — диаметр пуансона), чему соответствует коэффициент вытяжки 20

К = 2 25 °

Однако известны детали типа корпусов пороховых ракет, корпусов контакторов и других, относительная глубина которых доходит до 2,0 (Н=2,0) 25 и изготовление их известным способом за один переход невозможно.

Целью изобретения является увеличение глубины детали за один переход вытяжки. 30

Для достижения этой цели на заготовку воздействуют постоянным вытяжным усилием, составляющим преимущественно 90% от разрушающего, и осуществляют одновременно торцовый подпор фланца заготовки, обеспечивая сохранение его исходной ширины постоянной.

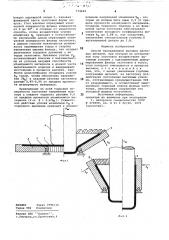

На фиг. 1 представлены начальные этапы формообразования, на фиг. 2 конечные этапы.

Для реализации предложенного способа заготовку 1 устанавливают на вытяжную матрицу, состоящую, например, из шарнирно закрепленных в опорах 2 пластин 3. На заготовку в центральной .части воэдейтсвуют усилием Рщ, создаваемым посредством пуансона 4, что ведет к преобразованию плоской заготовки в цилиндрическую часть детали с коническим раструбом фланца.

Пластины 3 по поверхности, взаимодействующей с заготовкой, имеют выступы, в,которые упирается торец фланца заготовки.

Таким образом, процесс вытяжки осуществляют при воздействии на центральную часть заготовки 1 вытяжным усилием Р,„, близким к разрушающему, и усилием Р, воздействующим на поворотные пластины 3, поворачивающиеся

774692

Формула изобретения вокруг .шарнирной опоры 2, задавая ,фланцевой части заготовки форму конуса. Угол наклона образующей конической поверхности фланца изменяется от 0 до 90О . В отличие от известного способа, когда воздействие усилия ,штамповки Рщ приводит к естественно.— му увеличению длины образующей конической поверхности фланцы заготовки, в данном способе исключается возможность перемещения торца в сторону увеличения ширины фланца, что создает реактивное торцовое давление q на торце заготовки. Вытяжное усилие Рщ устанавливают близким к максимальному из условия несущей способности штампуемого материала в донной части вытягиваемого изделия и выдерживают постоянным s процессе вытяжки. Наиболее целесообразно создавать усилие

Р таким„ чтобы обеспечить напряжение (Ъ ) и опасном сечении заготовки равным 0,85-0,90 от предела прочности штампуемого материала.

Приведенные по всей торцовой поверхности заготовки напряжения подпора q следует задавать равными 0,6 от предела прочности штампуемого материала (т.е. q = 0,6 bg ). .Совмест-, ное действие усилия штамповки Рш и торцового давления приводит к возникФилиал ППП Патент, г.ужгород,ул.Проектная,4 новению напряжений штамповки b8, которые не должны быть выше 0,9 от предела прочности штампуемого материала.

Создание торцового подпора q во фланцевой части заготовки обеспечивает

5 увеличение исходного коэффициента вытяжки Ко до 2,88 и, как следствие, увеличение относительной глубины Н вытягиваемой детали до 1,8.

Способ бесприжимной вытяжки листовых деталей, при котором на центральную зону заготовки воздействуют вытяжным усилием с одновременным деформированием фланца заготовки в конус, угол которого уменьшается в процессе вытяжки, отличающийся тем,.что, с целью увеличения глубины получаемых деталей, на заготовку воздействуют постоянным вытяжным усилием, составляющим преимущественно 90% от разрушающего,. и осуществляют одновременно торцовый подпор фланца заготовки, обеспечивая сохранение его исходной ширины постоянной.

25 Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 370999, кл. В 21 D 22/20,,1971 (прототип).