Способ получения отверстий с фасками

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

< н774705 (61) Дополнительное к авт. свид-ву (22) Заявлено 04.11.78 (21) 2682169/25-27 с присоединением заявки ¹ (23) Приоритет

Опубликовано 30,10.8>. Бюллетень № 40

Дата опубликования описания 10. 11. 80 (51)М. Кл.

В 21 0 28/26

В 21 0 19/00

В 21 0 35/00

Государственный комитет

СССР оо делам изобретений и открытий (53) УДК 621. 961.. 2 (ORR. 3) (72) Автор изобретения

И.Я.Торба (71) Заявитель

Стахановский Филиал Коммунарского горнометаллургического института (54) СПОСОБ ПОЛУЧЕНИЯ ОТВЕРСТИЧ С ФЛСКМ1И

Изобретение относится к листовой штамповке, в частности к технологии изготовления изделий с отверстиями, имеющими фаски.

Известен способ получения отверстий с фасками, согласно которому на первом переходе выдавливается углубление, образованное двумя коническими поверхностями, а на втором переходе осаживается валик и пробива-10 ется отверстие заданного размера.

При этом выходящий на плоскую поверхность размер углубления больше требуемого размера фаски. Кроме того, объемы кольцевого валика и полости 15 большего конуса углубления должны быть равны между собой (1).

Однако при осуществлении этого способа валик осаживается на втором переходе плоской торцовой частью пу- 2р ансона, который будет либо образовывать кольцевое углубление в изделии, либо недоштамповывать валик, так как заготовка по толщине всегда имеет колебания за счет допуска (часто 25 значительного) и практически точно настроить закрытую высоту штампа затруднительно. Таким образом, кольцевое углубление или недоштамповка валика всегда будет иметь место, что З9

2 ухудшает качество изделий. Следует отметить, что практически трудно достичь того, чтобы объемы кольцевого валика и полости большего конуса углубления были равны между собой, так как объем выдавливаемого в валик материала при прочих равных условиях будет колебаться от контактного трения, неравномерности твердости материала, неравномерности зазора между . †.уансоном и матрицей, а объем полости будет постоянным, так как определяется углом инструмента.

Известен способ получения отверстий с фасками по авт. св. М 440186, при котором в обрабатываемом материале путем выдавливания формуют углубление и образуют иэ выдавливаемого материала стержень диаметра меньшего, чем диаметр пробиваемого после формовки отверстия, удаляя при пробивке отход и образуя цилиндрический поясок, при этом поверхности сопряжения обрабатываемого материала со стержнем придают. коническую форму, а диаметр основания конуса выполняют равным диаметру матрицы на позиции пробивки (2) .

На поверхности обрабатываемого материала при осуществлении извест774705 ного способа образуется валик, снижающий качество получаемых изделий.

В описываемом способе для повышения качества получаемых изделий пу- тем предотвращения образования валика на поверхности обрабатываемого

5 материала углубление формуют за два перехода, на первом из них углубление формуют углом конуса, большим угла фаски, и с диаметром основания конуса, не большим наибольшего диаметра фаски, а на втором переходе углубление формуют с углом конуса и диаметром основания, соответственно равными углу фаски и ее наибольшему диаметру.

Для упрощения центрирования обра-. 15 батываемого материала на позиции пробивки на втором переходе формовки углубления производят дополнительное выдавливание материала в стержень,выполняя его с дополнительным цилиндри- щ ческим участком, диаметр которого больше цилиндрического участка стержня, полученного на первом переходе формовки углубления, но меньше диаметра отверстия матрицы на позиции пробивки, и дополнительным коническим участком, соединяющим с обрабатываемым материалом,дополнительный цилиндрический участок, угол конуса которого меньше угла конуса конического участка части стержня, получен- З

30 ной на первом переходе формовки углубления.

Для уменьшения количества переходов второй переход формовки углубления совмешают с пробивкой отверстия.

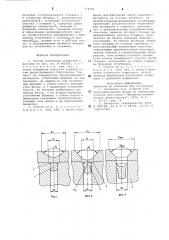

Получение отверстия с фаской без образования валика за три перехода иллюстрируются фиг 1-32 на фиг. 1 сформованное коническое углубление с углом конуса (p» больше угла фаски

40 и по величине таким, при котоЧдет. ° ром не образовывается валик, и с размером 0» равным или меньшим DgeT. c прямым выдавливанием материала в отверстие матрицы; на фиг. 2 — сформо- 45 ванное углубление .с углом конуса Ц> и эмером D, равными соответственноф иЭ е фаски с прямым выдавливанием де . лет. материала в отверстие матрицы; на фиг. 3 — пробиваемое отверстие с уда- gp лением отхода в виде стержня и получением цилиндрического пояска; на фиг. 4, 5 показано отверстие с фаской без образования валика, полученное за два перехода.

При формовке на первом переходе конического углубления получают стержень 1 с коническим участком 2, диаметр3» основания конуса которого равен диаметру d матрицы 3 на позиции пробивки.

При формовке на втором переходе конического углубления с углом конуса ф, и размером 02 ранньм де иЭд фа ки с прямым выдавливанием материала в отверстие матрицы получают стержень с 1 дополнительным коническим участком 5, диаметр основания д послднего также равен диаметру бц матрицы

3 на позиции пробивки, а угол cx.z конического участка 5 с целью удо яства центрирования выполнен меньшим, чем угол а;» конического участка 2 на предыдушей позиции. Также для обеспечения свободной установки на второй позиции диаметр матрицы dq изготовляется больше, чем диаметр матрицы d З на первом переходе.

Для облегчения затекания металла н отверстие матрицы на переходах перной и второй формовки кромка перехода от конуса к цилиндрическому отверстию скруглена, а кромка перехода от конуса к детали выполнена острой для обеспечения центрирования отформованного материала на следующих позициях.

Эта кромка инструмента долговечна и не подвержена быстрому износу, так как она испытывает сравнительно небольшое удельное давление.

На позиции пробивки отверстия материал устанавливают стержнем 1 в матрицу 3, фиксируя в ней коническим участком 5, затем производят срез стержня по цилиндрическому пояску.

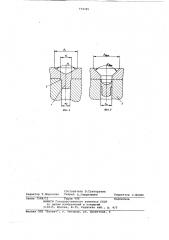

Для предотвращения образования валика на первом переходе с одновременным выдавливанием материала в стержень диаметра, меньшего диаметра пробиваемого отверстия, формуют углубление с углом конуса, большим угла фаск@, и по величине таким, при котором не образовывается валик, и с диаметром основания конуса, равном или несколько меньшим размера фаски, требуемого чертежем (см. фиг. 2а). На второй позиции (фиг. 26) материал устанавлинают стержнем в отверстие матрицы и формуют углубление с углом конуса и размером, равным углу и размеру фаски, с одновременной пробивкой отверстия, удалением отхода в виде стержня и получением цилиндрического пояска, при этом излишки материала из конического участка выдавливаются в стержень.

На фиг. 2 показана формовка конического углубления с углом конуса(p» больше угла фаски(p eT, и по величине таким, При котором йе обраэовывается валик, и с оазмером О», равным или меньшим D e, с прямым выдавливанием материала в отверстие матрицы, т. е. аналогично ф г. 1а на фиг. 26 — формовка углубления с углом конуса .,"heT. и размером 3 вт,, равным и углу и размеру фаски, с прямым выдавливанием излишка материала иэ конического участка фаски в стержень и одновременной пробивкой отверстия, удалением отхода в виде стержня и получением цилиндрического пояска.

На первой позиции (фиг. 2а) формуют углубление аналогично как и на фиг. 1а. На второй позиции (фиг. 2,6) 774705

Формула изобретения

Жиг. t материал устанавливается стержнем 1 в отверстие матрицы 3, центрируется диаметром 3 основания конического участка 2 стержня 1, причемд равен диаметру отверстия d м матрицы 3.

Пробивка отверстия, удаление отхода и образование цилиндрического пояска осуществляется одновременно с фор мовкой углубления с углом и размеромО вт, равным углу и размеру фас ки, и выдавливанием излишков материала из углубления в стержень.

1. Способ получения отверстий с фасками по авт. св. Р 440186, о т л и ч а ю шийся тем, что, с целью повышения качества изделий путем предотвращения образования "валика" на поверхности обрабатываемого материала, углубление формуют за два перехода, на первом из них углубление формуют с углом конуса, большим угла фаски, и с диаметром основания конуса, не большим наибольшего диаметра фаски, а на втором переходе углубление формуют с углом конуса и диаметром основания соответственно равными углу фаски и ее наибольшему диаметру.

2. Способ по п. 1, о т л и ч а ю шийся тем, что, с целью упрощения центрирования обраб тываемого материала на позиции пробивки, на втором переходе формования углубления производят дополнительное выдавливание материала в стержень, выполняя его с дополнительным цилиндрическим участком, диаметр которого больше цилиндрического участка стержня, полученного на первом переходе формовк.1 углубления, но меньше диаметра отвер— стия матрицы на позиции пробивки, и дополнительным коническим участком, соединяющим дополнительный цилиндрический участок с обрабатываемым материалом, угол конуса которого меньше угла конуса конического участка части

15 стержня, полученной на первом перехо— де формовки углубления.

3. Способ по и. 1, о т л и ч а ю шийся тем, что, с целью у еньшения количества переходов, второй переход формования углубления совмещают с пробивкой отверстия.

Источники информации, принятые во внимание при экспертизе

1. Тимошенко B.А. и Никло Э.!1.

Формообразование ф .сок на отверстиях плоских заготовок. †"Кузнечно-штамповочное производство", 1976, Р 9, с. 25-27, рис. 4.

2. Авторское свидетельство СССР

3Q Р 440186, кл Б 21 D 28/26, 12.03.73 (прототип).

774705 (Рис. 9

Составитель В.Григорьева

Редактор Т.Морозова Техред E.Ãàâðèëåøêî

Корректор С.Щомак

Подписное

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Заказ 7598/11 Тираж 986

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5