Способ формообразования поверхности деталей

Иллюстрации

Показать всеРеферат

Союз Советскмк

Соцмалмстмческнв

Реснублнк

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Опубликовано 30,1080. Бюллетень № 40

Дата опубликования описания 10. 11. 80

Р11М. Кл.

В 21 D 35/00

Государственный комитет

СССР по делам изобретений н открытий (53) УДК 621,983..3 (088.8) (72) Авторы изобретения

В.П.Северденко, Я.Б.Шустер, Б.К.Кузнецов, Ю.Б.Владимиров и Г.H.Ðàéõìàí (71) Заявитель (54) СПОСОБ ФОРМООБРАЗОВАНИЯ IIOBEPXHOCTH ДЕТАЛЕП

Изобретение относится к обработке материалов давлением, в частности к способам, позволяющим получить поверхность сложной конфигурации.

Известен способ формообразования 5 поверхности деталей путем скачкообразного изменения усилия деформирования посредством обратной связи в зависимости от перехода материала из одного напряженного состояния в дцугое, при этом в период каждого напряженного состояния величину усилия поддерживают постоянной (1) .

В известном способе, предварительно варьируя конструкторско-технологи- 15 ческими параметрами процесса формооб- разования, находят оптимальные потребные условия формообразования для каждой зоны деформации в зависимости от физико-механических свойств обра- 20 батываемого материала по его высоте.

Найденное оптимальное потребное усилие деформирования устанавливают (программируют) на задающем датчике дифференциального усилителя. В про- 25 цессе проведения обработки материала производят сравнение усилий деформирования практического и оптимального. Получаемый сигнал рассогласования посредством конструктивных 30 элементов, используемых в устройстве для реализации данного споcîáà, преобразуется и, таким образом, осуществляется поддержание потребного усилия деформирования в заданных пределах для каждого напряженного состояния.

При повышении усилия формообразования (при вырубке-пробивке) больше допустимого — расчетногo в известном способе или уменьшается скорость подачи инструмента, или изменяется угол заточки инструмента. Оба эти приема дают положительный эффект, если ресурс пластичности материала в очаге деформации исчерпан не полностью, а для дальнейшего протекания пластической деформации необходимо или дополнительное время, или уменьшение размеров очага деформации. Если же ресурс пластичности исчерпан, то любое минимальное приращение деформации приведет к хрупкому разрушению.

В этом случае ни приближение скорости инструмента к нулю, ни дальнейшее изменение формы инструмента не приведут к требуемым результатам, т. е. разделение произойдет со сколом.

774708

Недостатками этого способа являются низкие производительность и качестно получаемых деталей.

Цель изобретения — понышение ка- чества поверхности обрабатываемых детелей и производительности труда.

Для этого необходимо с учетом особенностей процесса формообразования варьировать одновременно скоростными, силовыми и техническими параметрами °

При этом возможно. задание технологических параметров, например, заточки инструмента и размеров рабочих деталей штампа, а силовые и скоростные параметры варьируются в процессе 5 уменьшения ресурсов пластичности.

Для достижения поставленной цели к очагу деформации через инструмент (или заготовку) дополнительно к основному статическому усилию деформирона- Щ ния пропорционально скоростно-силовым характеристикам процесса формообразования прикладывают вибрационную энергию.

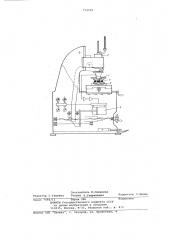

На чертеже изображено устройство для реализации способа.

Устройство содержит смонтированные в станине пуансон 1, соединенный с источником продольной вибрациимагнитостриктором 2,, а также размещенное под пуансоном приспособление

3 с заготовкой 4 и пневмосистему 5, соединенную с пуансоном.

К пуансону 1, соединенному с источником продольной вибрации-магнитостриктором 2, через пневмосистему 5 35 прикладывается статическое усилие.

Статическое Усилие деформирования не должно превышать теоретически рассчитанное иэ условия протекания формообразования отверстия в условиях чис- 40 того среза.

В начале процесса формообразования произойдет внедрение инструмента пуансона 1 в материал заготовки 4 и

Увеличение усилия формообразования от О до Р допустимого. При этом за сч»т сжатия воздуха в пневмосистеме

5 скорость подачи пуансона 1 уменьшится от»>> „ до О. Ультразвуковые продольные колебания, поданные от (50 магнитострик гора 2 на пуансон 1 (или приспособление 3), н это время будут совершать работу Р» — разупрочнения материала в очаге деформации и тем большую, чем меньше скорость деформирования. С наступлением разупрочнения материала заготовки 4 потребное усилие уменьшится и скорость за счет упругого сжатия воздуха увеличится, а Рс» соответственно умЕньшится. Уменьшение Рс, приведет к увеличению потребного усилия формообразования (пробивки) и как следствие за счет сжатия воздуха, снижению скорости деформирования, что в свою очередь приведет к возрастанию Рс» и т. д.

Таким образом, введение в очаг деформации через инструмент (или заготовку) дополнительно к основному статическому усилию деформирования пропорционально скоростно-силовым характеристикам процесса формообразования выбрационной энергии позволяет получить саморегулирующую систему, обеспечивающую в процессе формообразования разделение материала н условиях чистого среза и исключить дефекты, получаемые при штамповании известными способами„ таких как расслоение, сколы и, таким образом,повысить точность поверхности деталей, а также производительность процесса.

Формула изобретения

Способ формообразования поверхности деталей путем предварительного определения потребного усилия деформирования, приложения его к обрабатыв»»емому материалу с одновременным регулированием величины усилия деформирования посредством обратной связи, его изменения в зависимости от перехода материала из одного напряженного состояния н другое и поддержания этой величины постоянной для каждого напряженного состояния, о т л и ч а ю шийся тем, чтс, с целью повышения производительнссти и качества деталей, к очагу дефсрмации дополнительно к основному статическому усилию деформирования, пропорционально скоростным и силовым характеристикам процесса, через инструмент прикладывают вибрационную энергию, разупрочняющую материал в очаге деформаций.

Источники информации, принятые но внимание при экспертизе

1. Авторское свидетельство СССР

Р 565752, кл. В 21 D 35/00, 1974 (прототип).

774708

Составитель И.Симакина

Редактор Г.улыбина Техред Е.Гаврилешко

Корректор С.Щомак

Подписное

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Заказ 7598/11 Тираж 986

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, Ж-35, Раушская наб., д. 4/5