Способ изготовления полого шара

Иллюстрации

Показать всеРеферат

я >

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

-л.

Союз Соеетскик

Социалистических

Республии

< «7?4727

К АВТОРСКОМУ СВИ ЕТИЛЬСТВУ (63) Дополнительное к авт. сеид-ву(22) Заявлено 29.01. 79 (2«) 2717842/25-27 с присоединением заявки ¹â€” (23) Приоритет—

Р М К„Э

В 21 D 51/00

Государственный комитет

СССР оо делам изобретений и открытий

Опубликовано 301080. Бюллетень ¹ 40 (53) УДК 621. 774.. 72 (088. 8) Дата опубликования описания 031 180 (72) Авторы изобретения

Э. Н. Шостак, Е. И. Исаченков, В.И. Мишин и N.Ë. Миркин

Московский ордена Ленина авиационный институт им. Серго Орджоникидзе (71) 3 а яв итель (54) СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОГО ШАРА

Изобретение относится к области обработки металлов давлением, в частности к способам изготовления иэ -трубчатых заготовок цельноштампованных полых шаров, которые могут найти при-5 менение в машиностроении, приборостроении и подшипниковой промышленности.

Известен способ изготовления поло-10 го шара, заключающийся в предварительном формовании профилированной трубчатой заготовки с последующим обжатием в сферической матрице, заделкой отверстия в месте схода электронной сваркой и финишной обработки поверхности (1 1

Операция предварительного формования, заключающаяся в уширении трубы в средней зоне по высоте заготов- 2р ки, путем использования пробки из пластичного материала или резины, осадки ее и последующего удаления, осуществляется вручную, трудно подается механизации и трудоемка. Кро- 25 ме того, процесс деформирования сопровождается значительной неравномерностью толщины стенки от кромок к центральной зоне и не гарантирует по.лучения качественного шара.

Целью изобретения является снижение трудоемкости изготовления полого шара.

Поставленная цель достигается тем, что предварительное формование выполняют обжатием заготовки в конической матрице, а заделку отверстия и финишную обработку осуществляют ротационным обжатием.

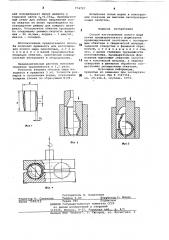

На фиг. 1 изображена исходная профилированная трубчатая заготовка, на фиг. 2 — операция предварительного формования путем обжатия в конической матрице, на фиг. 3 — обжатие в сферической матрице, на Фиг. 4 процесс ротационного обжатия.

По данному способу получены полые шары из алюминиевого сплава

Д16М и стали 08Х18Н10Т диаметром

25,4 и 27 мм, толщиной стенки 2,4мм.

Исходная трубчатая заготовка профилируется с учетом следующих соотношений: d =0,92 Dt««, So =0,855 5,„, ««=03 д, Н (1,5-1,6) д, где 0 — наружный диаметр заготовки, Ощ - диаметр готового полого шара, S — максимальная толщина стенки заготовки, S — - толщина стенки шара, h — ширина ш пояска на заготовке) Н вЂ” высота заго.,товки. Конус матрицы — 20о . Ко ничес774727

Формула изобретения

РиеЛ

Рик Ф

Составитель И. Капитонов

Техред A.À÷ Кор ектор С. Щомак

Редакто Н. С ханова

Тираж 986 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035 Москва X(-35 Ра шская наб.

Заказ 7599/12

4 5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4 кий полуфабрикат имеет диаметр у торцовой части ЯК=0,554р. Промежуточный отжиг для снятия напряжений после обжатия на конус производится по. стандартном режиму для каждого материала. Ротационное обжатие проведено по следующему режиму:скорость вращення — 96 об/мин, подача — 1 мкм/об, смазка — солидол.

Использование предлагаемого способа позволит применить для изготовления полого шара однотипные, о. т л ич а ю щ и е с я малой трудоемкостью

-операции обжатия, однотипный универсальный инструмент и оборудование.

Предварительные расчеты показали снижение трудоемкости в 1,2 раза.

Точность внешних обводов шара находится в пределах 3 кл. точности размеров и отклонения формы, отклонение толщины стенки по образующей 1103.

Испытания полых шаров в конструкции показали их высокие. эксплуатаци-! онные свойства.

Способ изготовления полого шара путем предварительного формования профилированной заготовки с последующим обжатием в сферической матрице, заделкой отверстия и финишной обработкой, отличающийся тем, что, с целью снижения трудоемкости изготовления, предварительное формование выполняют обжатием заготовки в конической матрице, а заделку отверстия и финишную обработку осу- ° ществляют ротационным обжатием.

Источники информации, принятые во внимание при экспертизе

1. Патент США 9 3587154, кл, 29-148.4, опублик. 1971.