Способ изготовления ребристых труб и валок для его осуществления

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОИ:КОМУ СВИДЕТЕЛЬСТВУ

Союз Соеетскнд

Соцналнстнчесмнд

Республнк

pi>774736 (61) Дополнительное к авт. свид-ву— (22) Заявлено 220578 (21) 2617624/25-27

У с присоединением заявки Йо (23) Приоритет

Опубликовано 301080 Бюллетень Йо 40

Дата опубликования описания 10. 11. 80 (51)М. Кл.

В 21 Н 3/04

Государственный комитет

СССР по делам изобретений н открытий (53) УДК 621. 771.

° 013(088.8) (72) Авторы изобретения

М.M.Ãóòåíìàõåð, Ф.П.Кирпичников, Е.М.Панфилов, К.A.Варма, К.К.Салев и Л.Э.Вийк (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ РЕБРИСТЫХ ТРУБ

И ВАЛОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Изобретение относится к области обработки металлов давлением, а именно к поперечно-винтовой прокатке ребристых труб, и может быть наиболее эффективно использовано в произ- 5 водстве аппаратов воздушного охлаждения и отопительных конвекторов.

Известен способ изготовления высокоребристых труб путем навивки на внутреннюю {стальную) трубу и за- 10 вальцовки алюминиевой ленты (1 1.

Этот способ обладает следующими недостатками: снижение эффективности теплопередачи в процессе эксплуатации из-за подверженности труб воздействию атмосферной коррозии; снижение прочности трубы из-за наличия спиральной канавки под ребром, являющейся концентратом напряжений; производительность оребрения 20 в 5 раз ниже, чем при прокатке.

Наиболее близким решением из известных к изобретению является способ изготовления ребристых труб поперечно-винтовой прокаткой путем 25 формообразования ребер на трубной заготовке и валок для его осуществления, содержащий набор дисков переменного профиля, образующих конический и цилиндрический участки (21. щ

Недостатками этого способа и инструмента для его осуществления является низкая эффективность их применения при накатывании ребристых труб с большим коэффициентом оребрения из-за низкой стойкости инструмента и сложности ликвидации полости на внутренней поверхности оребренно? трубы вследствии утяжки металла в ребро.

Целью изобретения является повышение эффективности коэффициента оребрения труб, ликвидация утяжки под ребрами и увеличение стойкости валков.

Указанная цель достигается тем, что сформированные ребра последовательно деформируют в осевом направлении со смещением относительно цилиндрического основания ребристой трубы в направлении выхода трубы иэ валков.

Валок для осуществления способа отличается тем, что по крайней мере один диск цилиндрического участка выполнен в 1,2-2 раэ шире соседнего с ним в направлении конического участка диска !

При таком решении в момент смещения ребра увеличивается расстояние

774736

60 между смещенным и предыдущим ребрами, что позволяет установить между ними более толстый диск. Обладая повышенной прочностью и жесткостью, а также в связи с иным направлением действующих на него осевых усилий, этот диск не только не изгибается сам, но поддерживает находящиеся перед ним тонкие диски, уменьшая их изгиб. Таким образом, применение способа прокатки со смещением ребра позволяет получать трубу с шагом ребер меньшим, чем толщина диска, осуществляющего смещение, и тем самым расширить диапазон размеров прокатываемых труб в сторону уменьшения шага ребер и повышения коэффициента ореб.рения свыше 15.

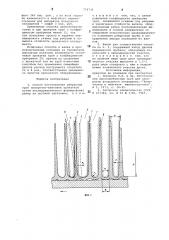

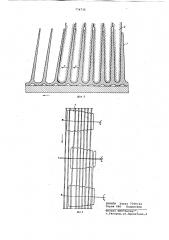

На фиг. 1 и на фиг. 2 показана схема смещения ребра и обжатия утяжины; на фиг. 3 — развертка прокатываемых ребер и их последовательность перехода из калибра в калибр.

В выходной части цилиндрического участка валка за последним из формирующих ребро тонких дисков 1 установлен диск 2, имеющий большую толщину (фиг. 1). Входя в узкую канавку между ребрами своей профильнои частью, диск 2 смещает ребро 3 в сторону выходы трубы до тех пор, пока оно не займет положения ребра 4.

При этом он обжимает находившуюся под ребром полость утяжки. Вершина диска 2 плав о сопряжена с боковыми сторонами большим радиусом округления и отполирована для обеспечения смещения ребра без нарушения сплошности металла и предупреждения закатов и трещин.

Ребро 3 при смещении его диском

2 может изогнуться в положение ребра 5. Чтобы этого не произошло за диском 2 установлен диск 6, ширина про,>иля которого меньше ширины впадины между ребрами прокатанной трубы. Его назначение — только поддер-, х<: ь вершину прокатанного ребра, но не производить деформацию ни ребер, ни основания трубы.

Повышенная стойкость смещающих дисков 2 обеспечивается не только их большей толщиной, ио и изменением направления действующих на него усилий. Так, если при известном способе прокатки осевое усилие Р от ребра на диск направлено в сторону выхода трубы, то в предложенном способе этому усилию противодействует осевое усилие Р, от смещаемого ребра, направленное в противоположную сторону.

При смещении ребра диском 2 рас- стояние между соседними ребрами 4 и 7 увеличивается, но при следующем обороте трубы диск 2 входит между следующими двумя ребрами 7 и 8 и смещает ребро 7, расстояние между ребрами 4 и 7 уменьшается и шаг

35 восстанавливается или увеличивается незначительно вследствие некоторой вытяжки основания.

При прокатке на трехвалковом стане смещающие диски на трех валках могут быть одинаковой ширины. В этом случае смещение ребра будет осуществлять только смещающий диск первого по ходу прокатки валка.

B зависимости от пластичности прокатываемых материалов смещение ребра может производиться постепенно дисками разной ширины, как показано на фиг. 2. Цифрами 1, Ii I3 обозначен порядковый номер валка по ходу прокатки, стрелками показано направление вращения валков и перемещения ребер трубы (фиг. 3).

Возможна также установка на каждом валке не одного, а двух и более смещающих дисков.

Примером осуществления изобретения может служить технология прокатки биметаллических труб (алюминийсталь) с коэффициентом оребрения 20, имеющих выступ ребер 15 мм и шаг

2,5 мм. Прокатку осуществляют на трехвалковом стане поперечно-винтовой прокатки с углом разворота валков к оси заготовки на 1О10 . Скорость вращения валков 700 об/мин. Валок состоит из приводного вала, на котором закреплено 30 дисков.

Формирующие ребро диски имеют толщину ступицы Н 2,3 0,05 мм, наружный диаметр О от 116 до 128 мм, угол заострения < от 3 до 2 15, ширину профиля у вершины В от 1,3 до

1,5 мм, радиус скругления r от 0,4 до 0,6 мм.

Смещающий диск имеет следующие размеры: Н=3,2+0,05 мм, D=128 мм, <(.=2, В=2,1 мм, г=1 мм и производит смещение ребра по основанию на

0,6-0,7 мм.

Размеры поддерживающего диска 6 следующие: Н=2,3+0,05 D=128 мм, < =2 15, В=1,4 мм, r=0,4 мм. Размеры исходных заготовок: алюминиевая труба (наружный диаметр, толщина стенки) — 39 <6,3 мм, стальная труба — 25 «2 мм.

Прокатанные по приведенной технологии трубы не имеют утяжин под ребрами, нарух<ная труба плотно посах<ена на внутреннюю, усилие распрессовки на образцах длиной 100 мм от 1500 до 3500 кг.

Способ прокатки со смещением ребер обеспечивает получение труб с коэффициентом оребрения выше 15, вследствие чего становится возможным повышение эксплуатационных характеристик теплообменных аппаратов, сних<ение их металлоемкости и себестоимости. Освоение производства труб с коэффициентом оребрения

20 только по Таллинскому машзаводу обеспечит годовой экономический эф774736

20 фект 240 тыс. руб., а во всей отрасли химического и нефтяного машиностроения для аппаратов воздушного охлаждения — свыше 3 млн. руб, Применение способа целесообразно также и при прокатке труб с коэффициентом оребрения менее 15, так как позволяет просто и надежно ликвидировать утяжку под ребрами и по— высить стойкость прокатного инструмента.

Испытания способа и валка в производственных условиях на Таллинском машзаводе показали возможность устойчивой прокатки труб с коэффициентом оребрения 20, причем по сравнению с прокаткой тех же труб известным способом без применения смещайщих дисков расход инструмента сократился в 8 раз, соответственно уменьшился простой прокатного оборудования.

Формула изобретения

1. Способ изготовления ребристых труб поперечно-винтовой прокаткой путем последовательного формирования ребер на трубной заготовке, о т л ич а ю шийся тем, что, с целью повышения коэффициента оребрения труб, ликвидации утяжины под ребрами и увеличения стойкости валков, сформированные ребра последовательно деформируют в осевом направлении со смещением относительно цилиндрического основания ребристой трубы в направлении выхода последней из валков.

2. Валок для осуществления способа по п. 1, содержащий набор дисков переменного профиля, образующих конический и цилиндрический участки, отличающий с я тем, что по крайней мере один диск цилиндрического участка выполнен в 1,2-2 раза шире соседнего с ним в направлении конического участка диска.

Источники информации, принятые во внимание при экспертизе

1. Черпилло Э.П. и др. Изготовление высокоребристых труб для аппаратов воздушного охлаждения. †"Химическое и нефтяное машиностроение", Р 2, 1973, с. 24-25.

2. Авторское свидетельство СССР

Р 217344, кл. В 21 В 3/00, 1965.