Устройство для обработки несимметричных лопаточных профилей

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

< 774740 (6 () Дополнительное к авт. саид-ву (22) Заявлено 30.10. 78 (21) 2679443/25-27 с присоединением заявки ¹â€” (23) Приоритет

Опубликовано 301080. бюллетень №40

Дата опубликования описания 03. 11. 80 р ) м.,(„з

В 21 Н 7/16

Государственный комитет

СССР по делам изобретений и открытий (53) УДК 621.771..06 (088.5) (72) Автор изобретения

О. К. Бадыроз

Ленинградский ордена Ленина политехнический институт им. M. И. Калинина (71) Заявитель (54) УСТРОИСТВО ДЛЯ ОБРАБОТКИ НЕСИМИЕТРИЧНЫХ

ЛОПАТОЧН6М ПРОФИЛЕЙ

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении несимметричных лопаточных профилей. 5

Известны устройства для обработки сложных нрофилей, содержащие установленные в станине эксцентриковые валы с приводом их вращения, размещенные на эксцентриковых валах шатуны с выполненными на них рабочими ручьямиЦ).

Известные устройства, выполняя постепенную обработку по длине заготовки, не гарантируют получения прямого изделия. Изделие получается иск- 5 ривленным из-за большой неравномер ности деформации в очаге пластического течения, со значительными остаточными. напряжениями, что ухудшает его качество.

Целью изобретения является умень шение остаточных напряжений в обрабатываемом изделии и повышение его качества.

Поставленная цель достигается тем, 25 что устройство снабжено узлом ориентирования и зажима обработанной части заготовки, выполненным в виде поворотных рычагов с опорными головками, закрепленных на станине, и размещенных на рычагах направляющих губок, а эксцентриковые валы выполнены с профильными кулачками, имеющими возможность взаимодействия с опорные ми головками поворотных рычагов.

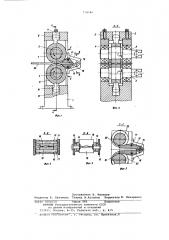

На фиг. 1 показано устройство в разрезе; на фиг. 2 — сечение A-А на фиг. 1; на фиг. 3 — сечение Б-Б на фиг. 1; на фиг. 4 — сечение В-В на фиг. 1; на фиг. 5 — сечение Г-Г на фиг. 2.

Устройство состоит из станины 1, эксцентриковых валов 2 и 3, размещенных в соответствующих подшипниках 4. Нажимные винты 5 и 6 служат для сближения валов. На эксцентриковых валах размещены шатуны 7 и 8, выполненные в виде кольцевых деталей с отростками 9 и 10. Последние своими сферическими поверхностями контактируют с направляющими 11 и 12, выполненными в виде соответствующих гнезд в станине 1. На станине смонтированы кронштейны 13, в которых на осях 14 смонтированы рычаги 15 и

16.. На осях 17 этих рычагов смонтированы профильные направляющие губки

18 и 19 ° Рычаги 15 и 16 своими опорными головками 20 и 21 контактируют

774740

Формула изобретения соответственно с профильными кулачками 22 и 23, выполненными на эксцентриковых валах. Устройство снабжено приводом вращения валов, аналогичным приводу прокатных станов типа Дуо" (не показан).

Работа предлагаемого устройства ,заключается в следующем.

При разведенных шатунах 7 и 8 заготовку 24 размещают в рабочих ру,чьях, выполненных в них между направляющими губками 18 и 19. Этими губками заготовка фиксируется относительно рабочих ручьев. Вращающиеся валы 2 и 3 сближают нажимными винтами 5 и б до расчетного положения.

При появлении деформирующего усилия заготовка вследствие движения шатунов по кривой не только подвергается обжатию, но и прокатывается, перемещаясь по направлению к профильным направляющим губкам 18 и 19. Губки пропускают перемещающуюся в продольном направлении заготовку только на ограниченное расстояние. Дальнейшее перемещение становится невозможным, так как за счет воздействия кулачков 22 и 23 заготовка 24 зажимается в направляющих губках 18 и 19 вследствие соответствующего поворота рычагов 15 и 16 вокруг оси 14. Начинается процесс прессования заготовки через калибр, образованный рабочими ручьями шатунов при неподвижной заготовке.

После прохождения шатунами 7 и 8 нижней мертвой точки для эксцентрика вала 2 и верхней мертвой точки для эксцентрика вала 3 процесс прессования заканчивается, направляющие губки 18 и 19 кулачками 22 и 23 разжимаются.. При наличии деформирующего усиЛия на заготовку в дальнейшем про исходит процесс прокатки с уменьшающимся обжатием, который заканчивается при исчезновении контакта рабочих ручьев шатунов с заготовкой. После этого наступает пауза, во время которой производится ориентирование обрабатываемой заготовки 24 в направ-. ляющих губках 18 и 19 по направлению обработки. Этим достигается прямолинейность оси изделия. Затем начинается следующий цикл последовательной дискретной обработки: прессование, проКатка, ориентирование и т.д.

При такой обработке подача на Ыаг происходит при проталкивании обрабатываемой заготовки через направляющие губки во время процесса прокатки. В каждом цикле процесс прессования в сочетании с процессом прокатки приводит к уменьшению суммарной неравномерности деформации, так как этим процессам присуща неравномерность деформации обратного характера: при прессовании наибольшие вытяжки получают более толстые участки профиля и, наоборот, при прокатке наибольшие вытяжки получают более тонкие участки профиля.

Каждый цикл обработки может начи3$ наться непосредственно с процесса прессования.

Предлагаемое устройство может найти применение и дать экономический эффект в цехах профильного проката, Щ так как позволит исключить из технологического процесса операции правки сложных несимметричных профилей и поз высит их качество за счет снижения остаточных напряжений.

Устройство для обработки несимметричных лопаточных профилей, содержащее установленные в станине эксцентриковые валы с приводом их вращения, размещенные на эксцентриковых валах шатуны с выполненными на них рабочими ручьями, о т л и ч а ю щ е е с я тем, что, с целью уменьшения остатЬчных напряжений в обрабатываемом изделии и повыаения его качества,оно снабжено узлом ориентирования и зажима обработанной части заготовки, выфЯ полненным в виде закрепленных на станине поворотных рычагов с опорными головками и размещенных на рычагах направляющих губок, а эксцентриковые валы выполнены с профильными кулачка4 ми, имеющими возможность взаимодействия с опорными головками поворотных рычагов.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

9 8S310 кл. В 21 Н 8/02, 1948.

inc. 2

Рис. у ф 17 фиг. 4

Фиг.3

Составитель В. Мальцев

Редактор Н. Суханова Техред И.Асталош Корректор Ю. Макаренко

Заказ 7600/13 Тираж 986 Подписное

BHHHIIH Государственного комитета СССР ло делам изобретений и открытий

11 3035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал HÏÏ"Ïàòåíò", г. Ужгород, ул. Проектная,