Шпиндельная головка для подрезных работ

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 210878 (21) 2656872/25-08 с присоединением заявки ¹ (23) Приоритет

Ort бликовано 301080. Биэллетень ¹ 40

Дата опубликования описания 3010.80 (5()М К„З

В 23 В 47/00

B 23 В 29/034

Государственный комитет

СССР по делам изобретений и открыти и (5-З) 4)(621. 952. 5 (088.8) Ф бЪ (72) Авторы изобретения

B. И. Эльцин и A. И. Гамерман

Л

Специальное конструкторское бюро алмазно-растоЧных и радиально-сверлильных станков ,I„, к (71) Заявитель (54 ) ШПИНДЕЛЬНАЯ ГОЛОВКА ДЛЯ ПОДРЕЗНЫХ РАБОТ

Изобретение относится к области станкостроения и может быть использовано преимущественно в алмазно-расточных станках.

Известны шпиндельные головки для подрезных работ с полым шпинделем, внутри которого размещена инструментальная скалка, несущая подрезной резец (11.

Недостатком такой конструкции является то, что осевая нагрузка, действующая на скалку в процессе обработки, передается через шпиндель подшипникам, образующим его опоры. Это приводит к нарушению оптимальных условий работы шпиндельного узла — увеличивается тепловыделение в опорах, износ подшипников.

Наиболее близкой к изобретению является шпиндельная головка для подрезных работ, в которой инструментальная скалка, несущая подрезной резец и установленная в полом шпинделе, связанном с приводным шкивом, зафиксирована 2с относительно корпуса головки в осевом направлении посредством кинематической цепи, включающей подшипниковый узел. Головка предназначена для подрезки торцов методом радиальной подачи,.в связи с чем подрезной резец устачовлен в суппорте, смонтированном на инструментальной скалке, внутри которой размещена тяга привода подрезного суппорта, связанная с силовым цилиндром. Налччие кинематической цепи, обеспечивающей осевую фиксацию инструментальной скалки относительно корпуса головки, позволяет исключить вредное воздействие осевой нагрузки, возникающей при подрезке торцов, на подшипнике опор шпинделя (2).

Недостатком этой конструкции, является невозможность замены бесконечных ремней привода вращения шпинделя без демонтажа силового цилиндра(вместе с несущим его кронштейном), что усложняет обслуживание головки в процессе эксплуатации. Кроме того, пониженная жесткость шпинделя известной головки иэ-за наличия в нем сквозно го отверстия под инструментальную скалку, усугубляет вредное воздействие на шпиндель радиальной нагрузки, обусловленной натяжением ремней привода его вращения.

Цель изобретения — упрощение конструкции и обслуживания головки, а также разгрузка шпинделя.

774820

Цель достигается;тем, что в шпин-, дельной головке для подрезных работ с размещенным в корпусе полым шпинделем, внутри которого расположена инструментальная скалка, зафиксированная в осевом направлении и несущая, например, подрезной суппорт с элементом его привода, приводной шкив установлен в корпусе и жестко соединен с инструментальной скалкой, которая связана с шпинделем шпоночным соединением.

Такое решение обеспечивает упрощение конструкции, доступ к приводному шкиву для замены ремней, а также разгружает шпиндель и его опоры не только от осевой нагрузки, возникающей н процессе обработки, но и от радиальной нагрузки, обусловленной натяжением ремней привода вращения шпинделя. указанные нагрузки замыкаются на корпусе голонки..

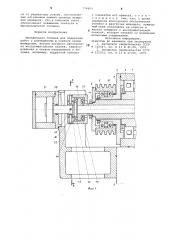

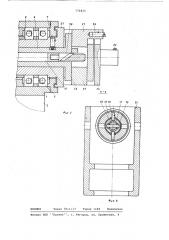

На фиг. 1 изображена предлагаемая головка, продольный разрез со стороны размещения силового цилиндра, на фиг. 2 — то же, продольный разрез со стороны размещения резцов, на фиг. 3 — разрез А-Л на фиг. 1.

В корпусе 1 головки, установленном на мостике 2, смонтирован на опорах 3 и 4 полый цилиндр 5. Внутри шпинделя размещена инструментальная скалка 6, связанная со шпинделем посредством шпонки 7. Задняя крышка 8 головки служит опорой подшипниковогo узла 9, образованного парой радиально-упорных подшипников, собранных с предварительным натягом. На подшипниковом узле 9 смонтирован приводной шкив 10, Фланец 11 которого зафиксирован на хностовике скалки б. (анкил 10 с фланцем 11, подшипниковый узел 9 и крышка 8 образует кинематическую цепь, обеспечивающую осевую фиксацию инструментальной скалки относительно корпуса головки.

Внутри скалки б расположена тяга

12, которая посредством подшипников

13 и 14 связан в c обоймой 15. С помощью шарнира Гука, образованного фланцем 16, кольцом 17 и взаимно перпендикулярными осями 18 и 19, обойма

15 снязана со штоком-.поршнем 20 силового цилиндра 21, который установлен в кронштейне 22, закрепленном на мостике 2. На обойме 15 установлен кулачок управления циклом подрезки, взаимодействующий с конечным выключателем (не показаны).

На фланце 23 шпинделя 5 закреплен полый корпус 24, несущий расточ ной резец 25. Внутри корпуса 24 размещена головка 26 инструментальной скалки 6, в сквозном радиальном пазу которой расположены суппорт 27 с подрезным резцом 28 и противовес 29.

Суппорт и противовес кинематически связаны между собой и с приводом подрезки при помощи двухсторонней косозубой рейки 30, закрепленной на тяге 12.

Головка работает следующим образом.

Вращение приводного шкива 10 передается шпинделю 5 через инструментальную скалку 6, служащую промежуточным элементом привода вращения шпинделя, и шпонку 7.

После окончания растачивания отверстия в обрабатываемой детали (не показана) резцом 25, подключают давление к штоковой полости цилиндра 21

При этом тяга 12 с рейкой 30 перемещается влево, а суппорт 27 и противовес 29 перемещаются в радиальном пазу головки 26 инструментальной скалки по направлению к оси вращения шпинделя, и резец 28 подрезает торец детали.

Окончание подрезки контролируется конечным выключателем. При подаче давления н поршневую полость цилиндра 21 суппорт 27 с подрезным резцом

28 отводится в исходное положение.

Осевая нагрузка, создаваемая силовым цилиндром н процессе работы головки, и радиальная нагрузка, обусловленная усилием натяжения ремней привода вращения шпинделя, не передаются шпинделю 5 и его опорам 3 и 4, а замыкаю;"ñÿ на корпусе 1 головки через кинематическую цепь, соединяющую скалку б с корпусом и включающую подшипниковый узел 9 и шкив 10.

При значительных осевых нагрузках, например, в случае выхода суппорта 27 с подрезным резцом 28 на жесткий упор, размещенный в головке 26 инструментальной скалки (не показан) узел 9 может содержать упорный подшинник.

Силовой цилиндр 21 может быть закреплен (например, с помощью скалок) на задней крьпаке 8 головки, служащей опорой подшипникового узла 9. В этом случае осевая нагрузка, развиваемая цилиндром, замыкается на крышке 8.

Для замены ремней привода вращения шпинделя достаточно удалить ось

19, соединяющую кольцо 17 шарнира

Гука со штоком-поршнем 20 силового цилиндра и отвести поршень в крайнее левое положение.

Предлагаемая головка может быть использована для подрезки торцов методом осевой подачи. B этом случае подрезной резец закрепляется непосредственно в головке инструментальной скалки.

Включение в предлагаемом техническом решении приводного шкива в кинематическую цепь, обеспечивающую осевую фиксацию инструментальной скалки относительно корпуса головки, позволяет сократить осевой габарит головки, повысить удобство обслуживания ее в процесса эксплуатации. Кроме того, шпиндель и его опоры разгружают774820 ся от радиальных усилий, обусловленных нятяжением ремней привода вращения шпинделя, что,в конечном счете, обеспечивает повышение точности и быстроходности головки.

Формула изобретения

Шпиндельная головка для подрезных работ с размещенным в корпусе полым шпинделем, внутри которого расположена инструментальная скалка, зафиксированная в осевом направлении и несущая, например, подрезной суппорт с элементом его привода, о т л и ч а ю щ а я с я тем, что, с целью упрощения конструкции обслуживания головки и разгрузки шпинделя, приводной шкив установлен на корпусе и жестко соединен с инструментальной скалкой, которая связана со шпинделем шпоночным соединением.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

9 20347, кл. В 23 В 41 00, 1970.

2. Авторское свидетельство СССР

525502, кл. В 23 В 47/00, 1975.