Зубохонинговальный станок

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОПИС

ИЗОБРЕТЕНИЯ (ii)774837

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 020178 (21)2561731/25-08 (51) М. КЛ. с присоединением заявки ko (23) Приоритет

В 23 F 19/05

Государственный комитет

СССР яо делам изобретений и открытий

Опубликовано 301080. Бюллетень Мо 40

Дата опубликования описания 301080 (53) УДК 621. 924..589.8:621.83 (088.8) (72) Авторы изобретения

А.И. Друзенко, А.ф. Бакаи, П.Г. Мироненко, К.И. Гуляев и Г.Б. Заморуев (71) Заявитель

i 54 ) ЗУБОХОНИНГОВАЛБНЫЯ СТАНОК

Изобретение относится к области финишной обработки профиля зубьев конических колес, обрабатываемых способом обкатки вращающимся вокруг своей оси инструментом в виде зубчатого колеса, и может применяться в отраслях машиностроения, требующих повышенной точности и надежности зубчатых передач.

Устройства для финишной обработки 10 забчатых колес представляют собой станки, состоящие иэ станины, несущей на себе инструментальную бабку и бабку обрабатываемого иэделия. Инструментальная бабка снабжена механизмом 15 гипоидного смещения инструментального шпинделя, а бабк.": изделия — шпинделем f1j .

Недостатком такого устройства является нарушение геометрии зацепле- 20 ния (получение теоретически несопряженных зубчатых колес).

Для получения теоретически сопряженных профилей зубьев необходимо на зубохонинговальном станке повто- 25 рить производящее колесо предшествующей операции(зубошлифовальной либо эубореэной), т.е. установить и инструмент и обрабатываемое изделие гипоидно. 30

Целью изобретения является повышение точности обработки.

Для этого бабка изделия снабжена суппортом, установленным на шпинделе с возможностью гипоидного перемещения, приводом обкатного движения суппорта и корпусом, с расположенным в нем дополнительным шпинделем иэделия, установленным в суппорте.

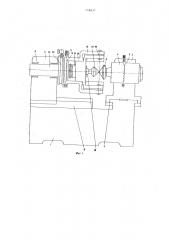

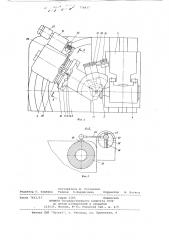

На фиг. 1. изображен станок, общий вид, (ось дополнительного шпинделя совмещена с осью бабки изделия); на фиг. 2 — то же, план; на фиг. 3 разрез А-A на фиг. 2.

Зубоотделочный станок состоит из станины 1, на которой расположена бабка инструмента 2 и бабка обрабатываемого изделия 3. В бабке инструмен— та 2 смонтирован шпиндель 4 инструмента 5. Бабка инструмента 2 может перемещаться посредством винтово . пары б в направлении, перпендикулярном к оси шпинделя по направляющим 7.

Привод шпинделя инструмента 4 осуществляется от электродвигателя,смонтированного в корпусе бабки.

Бабка обрабатываемого иэделия 3, смонтированная на каретке 8, может поворачиваться относительно ее вокруг оси, перпендикулярной к оси инстру774837 ментального шпинделя 4. Этот поворот осуществляется для того, чтобы совместить плоскость производящего колеса инструмента и обрабатываемого иэделия и совместить ось шпинделя 10 с осью производящего колеса.

В корпусе бабки 3 на двух подшипниках 9 смонтирован шпиндель 10, несущий стойку 11, в которой посредством винтовой пары 12 перемещается суппорт 13. Каретка 8 относительно станины 1 и бабка 3 относительно каретки 8 посредством винтовых пар могут перемещаться: первая — в направ— лении оси инструментального шпинделя 4, вторая — в направлении оси шпинделя 10. 15

В суппорте 13 на двух полуосях 14 закрплен дополнительный шпиндель 15, в котором на оправке 16 закреплено обрабатываемое изделие 17. Дополнительный шпиндель 15 покоится в суп- д) порте 13 на двух горизонтальных круговых направляющих 18, центр кривизны которых совпадает с вертикальной осью, образованной полуосями 14. На корпусе дополнительного шпинделя 15 закреплен гидротормоз 19, находящийся в кинематической связи посредством клиноременной передачи 20 со шпинделем обрабатываемого изделия.

К корпусу бабки обрабатываемого изделия 3 крепится редуктор 21 с электродвигателем 22, от которого осуществляеTcrI обкатка. Механизм обкатки выполнен в виде шарнирного четырехзвенника, состоящего из кривошипа 23, шатуна 24, коромысла 25. Кривошип 23 выполнен в виде цилиндрического дис— ка и закреплен на выходном валу редуктора. B диске выполнен радиальный паз 26, в нем расположен полэун 27, положением которого посредством вин- 40 товой пары 28 регулируется угол обкатки. С ползуном 27 соединен шатун 24.

С другой стороны шатун 24 соединен с ползушкой 29, закрепленной в T-об— разном пазу 30 коромысла 25. Коромысло 25 крепится к стойке 11.

Положением ползушки 29 в Т-образном пазу регулируется положение середины обкатки. При работе инструмент

5 и обрабатываемое изделие 17 вводится в зацепление друг с другом. При этом ведущая бабка 2, ведомая бабка

3, каретка 8 и суппорт 13 устанавливаются в расчетное положение. Устанавливаются гипоидные смещения инструмента и изделия. Вращательное движение от инструмента 5 передается обрабатываемому иэделию 17, которое подтормаживается тормозом 19. Для обработки всей поверхности зуба суппорт с дополнительным шпинделем 15 совершают возвратно-круговое движение, сообщаемое им механизмом четырехэвенника от отдельного электродвигателя 22.

Наличие в станке дополнительного механизма гипоидного смещения обрабатываемого изделия позволяет на зу— бохонинговальном станке повторить производящее колесо предшествующей операции, т.е. выставить относительно него в расчетное положение и изделие и инструмент. Это дает возможность в процессе обработки получить теоретически сопряженные профили зубьев, а следовательно повысить точность обработки, заключающуюся при зубохонинговании конических колес в получении стабильного пятна контакта при снятии припуска порядка 0,005-0,008 мм.

Такие станки повышают качество поверхностного слоя профиля зубьев шестерен путем снижения шероховатости поверхности.

Формула изобретения

Зубохонинговальный станок для обработки зубьев конических колес инструментом в виде зубчатого колеса, содержащий бабку инструмента с механизмом гипоидного смещения шпинделя инструмента и бабку изделия, несущую шпиндель, отличающийся тем, что, с целью повышения точности обработки, бабка изделия снабжена суппортом, установленным на шпинделе с возможностью гипоидного перемещения, приводом обкатного движения суппорта и корпусом с расположенным в нем дополнительным шпинделем изделия и установленным в суппорте.

Источники информации, принятые во внимание при экспертизе

1. Кедринский В.Н. и Писманик К.N.

Станки для обработки конических зубчатых колес. М., "Машиностроение", 1967, с. 538-545.

zo rааг

77 (Риг. 2

Тираж 1160 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35. Раушская наб., д. 4/5

Заказ 7611/17

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Составитель В. Погорелов

Редактор Г. Улыбина Техред H.Áàðàäóëèíà Корректор В. Бутяга