Способ вварки кругового элемента в оболочковую конструкцию

Иллюстрации

Показать всеРеферат

Союз Советскик

Социалистических

Республик о>774867

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ ИТЮЛЬСТВУ (61) Дополнительное к авт. сеид-ву— (22) Заявлено 13. 12. 76 (21) 2429612/25-27 (51)М. Кл.

В 23 К 28/00 с присоединением заявки Нов

Государственный комитет

СССР по делам изобретений и открытий (23) Приоритет—

Опубликовано 301080, бюллетень Йо 40

Дата опубликования описания 301080 (72) Автор изобретения

Л..С. Гущенский (71) Заявитель (54) СПОСОБ ВВЛРКИ КРУГОВОГО ЗЛЕ EHTA

В ОБОЛОЧКОВУЮ КОНСТРУКЦИЮ растягивающей нагрузки определяют из следующего соотношения:

g-c .Ь d Y т р-т ) 2С Ю \/С (Тпл о расстояние от стыка до места приложения упругой растягивающей нагрузки, см; эффективная мощность источника нагрева, вт; объемная теплоемкость материала подкладного кольгде Ь ск

Вк, ширина подкладного кольца, см; толщина подкладного кольца, см; средняя температура нагрева подкладного кольца, С; средняя объемная теплоемкость сварнваемого материала в интервале температур дж /Вт с

Т„„-Т чг= - — — ) толщина оболочки, см; ð

С

25

Изобретение относится к способам вварки круговых элементов в оболочковые конструкции и может быть применено в машиностроительной, химической и других отраслях промышленности.

Известен способ вварки фланца в. оболочку, при котором соединяемые элементы собирают в жестком приспособлении и фланец подвергают глубокому охлаждению перед сваркой, а в процессе сварки происходит уменьшение его диаметра на величину предполагаемого технологического зазора. (1) .

Однако при этом зазор в стыке суммируется в противоположном началу сварки участке вследствие усадки.

Цель изобретения — повышение качества сварки путем уменьшения остаточных сварочных напряжений и деформаций. Для этого упругую растягивающую нагрузку прикладывают в зоне, разогреваемой до температуры, меньшей температуры, вызывающей появление в этой зоне пластической деформации. Зону приложения упругой (53) УДК . 21 751 011 (088.8) 774867 где Ь

Т0 расстояние от стыка до места приложения упругой нагрузки, см; эффектинная мощность источника нагрева, вт; 40 объемная теплоемкость материала подкладного кольца дж /вт ° с см С . см " ". J ширина подкладного кольца, 45 см; толщина подкладного кольца, см; средняя температура нагрева подкладного кольца, С; средняя объемная теплоемкость свариваемого материала н интервале температур дж /нт с

То смЗ oC (« .оС,)

S5 толщина свариваемого стыка, см; температура плавления сваринаемого материала,0Ñ; начальная температур материала,

Tnw — температура плавления свариваемого материала С;

Т) — начальная температура материала, оС .

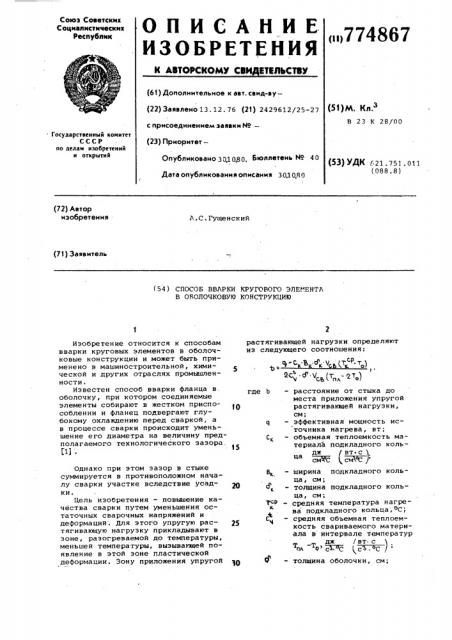

На. фиг.1 представлена схема сборки кругового элемента с оболочкой перед снаркой. на фиг.2 — геометрия оболочки после снарки по известному способу; на фиг.3 — геометрия оболочки после сварки по данному способу до снятия нагрузки на фиг .4 — гео) метрия оболочки после сварки по дан.ному способу и снятие нагрузки.

Перед установкой нварного элемента 1 в отверстие оболочки 2, кромки отверстия упруго выгибают специальным ныгибающим кольцом 3, к которому 1.5 прикладывают равномерную растягивающую нагрузку Р . Для сборки используют опорное кольцо 4 и подкладное кольцо 5 ..

При сборке под сварку вварной .Щ элемент 1, подкладное кольцо 5, прижимная шайба б, болт 7., пружина 8 находятся на весу и удерживаются н обо-. лОчке. эа счет конусной разделки сваринаемых кромок. После сборки выпол. няют .сварку кругового элемента с оболочкой и затем после полного охлаждения зоны сварки упругую нагрузку Pg снимают.

Место приложения нагрузки с достаточной для практических расчетов точностью определяют по формуле,00

t,À

U,В

Эффективный коэффициент мощности дуги при аргонодуговой сварке, П, Скорость сварки, V >,см/сек

Сечение подкладного кольца, В, см, d „, см

Объемная теплоемкость стального кольца, Ск, дж сЪ, )C

Средняя объемная теплоемкость сплава АМгб в интервале температур, о дж (Тл То> С с оС

Средняя температура подкладного кольца, Т;р „C (определяется экспериментально и при сварке внарных элементов из сплава

АМгб составляет 50-80 С)

Температура плавления сплава АМгб, Т„„, С

Начальная температура материала, Т,С о

390,0

12,00

0,50

0,472

3,00

2,00

5,30

2,75

70,00

580,00

20,00

05 Ъ90 12 5 Ъ Ь Î 2,о О 472(70-2О)

2 2,78 О, Ь4 0,472 ° (5ВО - 2 ° 2Р) Аналогично определялось расстояние от стыка до места приложения упругой нагрузки для других ннарных элементов.

Результаты расчетон представлены в таблице.

P. р и м е р . Опытная проверка способа проводилась с исполь зонанием образцов-фланцев диаметром 50 мм, 80 мм и 100 мм из нагартованного (до ЗОВ) сплава АИгб при толщине снариваемой кромки 4,5 мм и 6,4 ми.Предварительный упругий выгиб кромок оболочки выполняли специальным выгибающим кольцом, внутренний диаметр которого больше диаметра отверстия на

35 мм.Опорный прижим осуществляли опорным кольцом с внутренним диаметром 250 мм. Подъем кромки после выгиба составлял 2,2-2,8 мм .

Расчет расстояния от стыка.до места приложения упругой нагрузки осуществляли исходя .из следующих данных:

Диаметр вварного элемента, до,см 10

Толщина снариваемой кромки У, см 0,64

Сварка аргоно-дуговая, 774867 асстоллне

Диаметр вварного элемента, см от стыка о места

1риложения упругой нагрузки, . см

0,64

39о

0,472

0,445

1,77

1,82

1,67

1,70

2,18

1О,0

0,64

0,64

38О

390

0,500 с

0,472.

380

8,0

0,64

0,45 . 340

0,417

0,390

0,45

3ОО

12

2,08

5,0

0,45

0,487 1,73

320

Формула изобретения

Стыкуемые поверхности фланца и оболочки выполнялись в виде конуса, угол раскрытня конуса после выгиба составил 28, упругая .Растягивающая нагрузка составляла 1000 кгс. После сборки фланца с оболочкой осуществляли сварку. После охлаждения шва нагру-ЗО зку снимали и происходила осадка поверхности .оболочки до исходиого положения.

При провеРке способа было вварено 35

30 фланцев. Замер геометрии проводили .в 4-.x участках околошовной эоны. Мак-. симальная местная остаточная деформация оболочки не превышала 0,3 мм, а остаточные напряжения уменьшились бо- 4р лее чем в 3 раза.

1..Способ вварки кругового элемен- 45 та в оболочковую конструкцию, при котором к кромкам отверстия оболочковой конструкции прикладывают упругую растягивающую нагрузку, в отверстие вставляют круговой элемент и выполняют свар70 ку на подкладном кольце, о т л и ч а ю щ и и с я тем, что, с целью повышения качества сварки путем уменьшения остаточных сварочных напряжений и деФормаций, упругую растягивающуи нагрузку прикладывают в зоне, раэогреваемой до температуры, меньшей температуры, выэыраищей появление в этой зоне пластической деФормации.

2. Способ по п.1, о т л и ч а ю шийся тем, что зону приложения .упругой растягивающей нагрузки определяют из следующего соотношения:

Ч Ж()лА о) где Ь вЂ” расстояние от стыка до места приложения упругой нагрузки, см; эффективная мощность источника нагрева, вт; объемная теплоемкость материала подкладного кольца, дж вт с —,„а-..г (,— „т-г — -):

8 ширина подкладного кольца, см;

if — толщина подкладного кольца, см;

Т вЂ” средняя температура нагреСР ва подкладного кольца, С;

Р— средняя объемная теплоемЧ кость свариваемого материала в интервале температур дж вт с тпл о) ъ . (), 4 — толщина оболочки, см;

Т вЂ” температура плавления сваМ риваемого материала, C т

Т вЂ” начальная температура мате0 риала, оС.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство CCCP

М 390887, кл. В 23 К 28/00,24.12.71.

774867

Уиг. 1

U8, сУ. wud

Теоретическая пиниа

Уеоретическ

Риг. М

Составитель Л.Назарова

Редактор Г.улыбина Техред Ж.Кастелевич Корректор И.Муска

Заказ 7616/19 Тираж 1160 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ППП "Патент, г.ужгород, ул.Проектная,4