Способ управления процессом поточного производства

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

«и 774918

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к ввт. свид-ву (22) Заявлено 03.1078 (21) 2664876/25-08 с присоединением заявки ¹

<511М. Кл.з

В 23 Я 41/00 Государственный комитет

СССР по делам изобретений и открытий (23) Приоритет

Опубликовано 30,10.80. Бюллетень ¹ 40 (53) УДК 658. 011, 561

:658.524:621 (088,8) Дата опубликования описания 30.10.80 (72) Авторы изобретения

В.Г. Серебренный, Л ° И. Волчкевич, В.Н, Карякин, В, Н,Калугин, A.A.Ïàíoâ и Э,Л, Тихомиров (71) Заявитель (54 ) СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ

ПОТОЧНОГО ПРОИЗВОДСТВА

Изобретение относится к управлению процессом автоматизированного производства при механической обработке деталей на металлорежущих станках в условиях индивидуального, мелкосерийноГо и серийного производства.

Известен способ управления процессом мелкосерийного производства при 1Q механической обработке деталей, при котором производят параллельную обработку деталей на многоцелевых станках с числовым программным управлением (ЧПУ), объединенных в производственные участки с.централизованным управлением всеми устройствами

ЧПУ от управляющей ЭВИ, снабженной согласующими устройствами (1), При таком способе удается сконцентриро- 2П вать на отдельных станках значитель" ное количество технологических операций и существенно снизить общее время обработки деталей„ обеспечив одновременную обработку деталей с 25 различной длительностью технологического цикла. Однако, несмотря на автоматическую смену инструмента, использование однопоэиционных и одноинструментальных станков, каждый из которых единовременно обрабатывает одно иэделие одним инструментом почти беэ совмещения операций, существенно снижает производительность процесса обработки в сравнении с .вышеописанным способом автоматизации механообработки на автоматических линиях, Предлагаемый способ управления процессом автоматизированного поточного производства при механической. обработке деталей в условиях серийного производства основан на дифференциации и концентрации операций, выполняемых последовательно на отдельных позициях обработки технологического, комплекса, состоящего из многооперационных станков с ЧПУ и автоматической. сменой инструмента, связанных между собой транспортным устройством с кодированными приспособлениями-спутниками и централизованным управлением от ЭВМ, определяющей для каждого станка соответствующую управляющую программу обработки детали и отличающийся тем, что, с целью повьпиения производительности обработки, управляющую программу обработки детали расчленяют на

774918 подпрограммы с учетом последовательности технологических переходов на всех рабочих позициях обработки и равной длительности обработки на каждом технологическом переходе и при каждом шаге транспортного устройства формируют команды, соответствующие укаэанным подпрограммам на все рабочие позиции обработки.

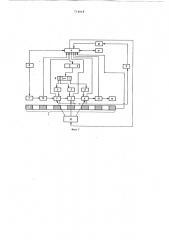

Предлагаемый способ управления процеСсом автоматизированного поточного производства п и механической обработке де талей в условиях индивидуального, мелкосерийного и серийного производства поясняется структурной схемой управления, представленной на фиг. 1 и примс.ром реализации компоновочной схемы построения одной иэ позиций автоматической линии, реализующей указанный способ, представленной на фиг. 2, Структурная схема управления содержит транспортное устройство 1, многооперационные и многошпиндельные станки 2 с устройством ЧПУ 3, выполненным например, в виде микропроцессорных комплектов, Устройства управления 3 соединены с оперативной памятью =BN 4 через блок оперативной памяти 5 для хранения полной управляющей программы обработки детали и блок б хранения управляющих программ на отдельные технологические переходь1. Закрепление заготовки на приспособлении-спутнике производится в гозиции 7, а ввод кода детали в позиции 8. Диагностические входы вСех многооперационных станков 2 соединены через устройство ввода данных о технологических параметрах 9 с узлом оперативного расчета управляющей программы 10 на отдельные технологические переходь..

Управляющие программы на обрабатываемые детали хранятся в долговременной памяти ЭВМ, выполненной, например, на магнитны1", дисках, в виде библиотеки управляющих программ

11. Станки 2 снабжены устройствами смены инструменты 12, Перед станками 2 и после них расположены координатно-измерительные машины 13.

В конце. линии имеется позиция раскрепления готовых деталей 14.

Многооперационный станок 2, являющийся одной из позиций автоматической линии, предназначен для меха- .

I ничейкой обработки корпусных деталей с гюмощью нескольких независимых управляющлх шпиндельных головок 15, установленных на общей станине 16, выполненной, например, в виде порта ла. Каждая шпиндельная головка имеет воэможность 3-х координатного перемещения по направляющим 17, 18 и 19. Устройство смены инструмента

12, выполненное, например, в виде

1 промежуточных магазинов, установленных на каждом шпинделе, и робота 20, перемещающегося вдоль всех позиций линии по монорельсу 21 к складу инструментов (не показан).

Предлагаемый способ может быть реализован с помощью устройства, выполненного в виде автоматической линии иэ агрегатных станочных модулей с программируемой переналадкой, причем каждый модуль содержит несколько независимых шпиндельных головок, имеющих воэможность многокоординатных перемещений с устройствами смены инструмента, притчем каждая шпиндельная головка управляется от ЭВМ через автономное устройство управления.

Особенностью предлагаемой системы,управления является возможность сокращения объема оперативной памяти устройства ЧПУ, выполненного, например, на базе микропроцессорного комплекта, за счет того, что вход устройства ЧПУ каждого модуля соедичен с выходом блока хранения части управляющей программы на отдельный технологический переход.

Другой особенностью предлагаемой системы управления является повышение ее надежности, исключающее остановку линии при выходе из строя одного или даже нескольких модулей за счет того, что диагностический выход каждого модуля соединен через устройство ввода данных о технологических параметрах с узлом оперативного расчета управляющей программы на отдельные технологические пЕреходы ЭВМ.

Предлагаемый способ управления процессом реализуется следующим образом,.

t0

На позиции 7 производится закрепление детали в приспособлении-спутнике и установка последнего в транспортном устройстве 1.

Устройство ввода кода детали 8 выдает в библиотеку программ 11 команду вызова управляющей программы в оперативную память ЭВМ 4, Кбординатно-измерительная машина

13 по результатам измерения заготовки вводит в эту управляющую программу постоянную коррекцию, после, чего деталь проходит последовательно рабочие позиции обработки, представляющие собой многооперационные станки, выполненные в виде многошпиндельных станочных модулей 2, управляющие входы которых соеди не ны с устрой ст вами управления 3. Диагностические входы этих модулей соединены через устройство ввода данных о -.åõíîëîãèческих параметрах 9 с узлом оперативного расчета управляющей программы на отдельные технологические переходы ЭВМ 10. Вход каждого модуля соединен с выходом предыдущего, что

774918 обеспечивает последовательное прохождение детали через все модули.

Устройства управления модулями 3 соединены с оператквнЬй памятью ЭВМ

4 через блок 5 оперативной памяти для хранения полной управляющей программы на отдельные технологические переходы.

Поскольку в общем случае каждый станочный модуль содержит несколько независимых шпиндельных головок

15 имеющих возможность многокоординатных перемещений с устройствами смены инструмента 12, расчленение управляющей программы на подпрограммы отдельных технологических переходов производится в узле опера- 3$ тинного расчета 10 на отдельные технологические переходы простым разделением общего времени отработки программы на число рабочих модулей, Использование таких линий может щ оказаться целесообразным как для корпусных, так и для плоскостных деталей ° В последнем случае на приспособлении-спутнике может быть установлено сразу несколько деталей.

В случае необходимости увеличения количества сторон обработки в транспортной линии предусматривается позиция поворота приспособленияспутника (не показано).

После окончания обработки на 30 координатно-измерительной машине

13 производится контроль готовой детали и на позиции 14 производится раскрепление приспособления спутника.

Подбор деталей в группы по тру- 35 доемкости и общему времени технологической обработки обеспечивает максимальное использование станков линии, В то же время имеется воэможность одновременной обработки 40 на линии деталей с кратным временем трудоемкости. В последнем случае на позиции 14 не производится раскрепление приспособления-спутника, а последний вновь возвращается в позицию 1, разница в трудоемкости обработки учитывается прк расчленении управляющей программы на отдельные технологические переходы, Формула изобретения

Способ управления процессом поточного производства при механической обработке деталей в условиях индивидуального мелкосерийного и серийного производства на станках с ЧПУ и автоматической сменой инструментa,-. свяэанных между собой транспортньм устройством с кодированными пркспо= соблениями-спутниками и объединен-. ных в производственные участки с централизованным управлением ст ЭВМ, определяющей для каждого станка соответствующую управляющую программу обработки детали, о т л к ч а юшийся тем, что, с целью повышения производительности обработки, управляющую программу обработкк д тали расчленяют на подпрограммы с учетом последовательности техналогкческих переходов на всех рабочих позициях обработки и равной длительности обработки на каждом технологическом переходе и прк каждом шаге транспортного устройства формируют команды, соответствующке указанным подпрограммам, одновременно-на ьсе рабочие позиции обработки.

Источники информации, принятые во внимание прк экспертизе

1, Комплексная автоматизация мелкосерийного производства в машиностроении, — Обзор, НИИМаш, С-1, Станкостроение, M., 1976, с, 26-36, 774918

Составитель М. Пуряев

Редактор Г, Улыбина Техред Н.Граб Корректор В. Синицкая

Заказ 7618/21 Тираж 1160 П од пи сн ое

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, r. Ужгород, ул, Проектная, 4