Устройство для формования и тепловой обработки пористых материалов

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскик

Социвлмстическнк

Республик

< 775095

4

Ф (61 ) Дополнительное к а вт. сеид-ву (22) Заявлено 08.01.79 (21) 2710935/29-33 с присоединением заявки Ле (28) Приоритет

Опубликовано 30.10.80. Бюллетень М 40

Дата опубликования описания 30.10.80

3 (51)М. Кл

С 04 В 43/02

Государственный квинтет

СССР ао аелаи нвобретеннй н открытий (5Ç } УД К 662.998.5 (088.8) (72) Автор иЗобретения

В, А. Курочкин (71,) Заявитель

Всесоюзный научно-исследовательский и проектный институт ".Теплопроект" (54) УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ И ТЕПЛОВОЙ ОБРАБОТКИ

ПОРИСТЫХ МАТЕРИАЛОВ

Изобретение относится к производству теплоизоляционных изделий, в частности к устройствам для формования н тепловой обработки пористых материалов, преимущественно, минераловатных изделий, и может найти применение в промышленности строительных материалов.

Известно устройство для изготовления жестких минераловатных плит, содержащее камеру подвода теплоносителя с расположенными в ней щелевыми соплами, камеру сосредоточенноIO го отсоса теплоносителя и ходовую часть, выполненную в виде сетчатых транспортеров, между которыми проходит минераловатная плита, и расположенных над рабочими ветвями транспортеров механизмов силового обжатия, представляющих собой силовые конвейеры. ПоверхIS ность силовых конвейеров выполнена в виде сочлененных плит с прорезями для прохода теплоносителя (1 J .

Наиболее близким к изобретению техничес20 кнм решением является устройство для прессования и тепловой обработки минераловатного ковра, содержащее расположенные друг над лругом сетчатые транспортеры, рабочие ветви

2 которых заключены в камеру тепловой обработки, а также установленные между ветвями каждого сетчатого транспортера механизмы силового обжатия (2).

Недостатком известных устройств является сложность их конструктивного выполнения. Располояоенне в горячей зоне большого количества сочленений в прижимном конвейере приводит к уменьшению долговечности и снижению надежности работы устройства. Кроме того, это приводит к ограничению усилия обжатия, так как повышение последнего вызывает повышение усилия на протяжку пластннчатого конвейера, а конструкция прижимного конвейера не допускает приложения значительных усилий, что снижает плотность обрабатываемого пористого изделия, ухудшая тем самым качество последнего.

Цепь изобретения — упрощение конструкции и увеличение надежности работы устройства.

Поставленная цель достигается тем, что в устройстве для формования и тепловой обработ. ки пористых материалов, преимущественно минераловатных, содержащем расположенные

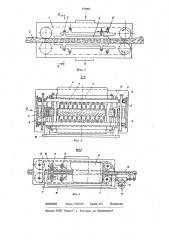

3 77509 друг над другом сетчатые транспортеры, рабочие ветви которых заключены в камеру тепловой обработки, а также установленные между ветвями каждого сетчатого транспортера механизмы силового обжатия, каждый механизм си5 лового обжатия выполнен в виде двух кинематически связанных между собой и входящих друг в друга гребенчатых рам, снабженных общим для всех механизмов яриводом циклического возвратно-поступательного и вертикального пе- 10 ремещения. . На фиг. 1 схематически изображено предлагаемое устройство, разрез; на фиг. 2 — разрез

А-А на фиг. 1; на фиг. 3 — вид по стрелке

Б на фиг, 2 (кожух поз. 16 частично снят), 15

Устройство содержит камеру 1 тепловой обработки с заключенными в ней расположенными друг над другом сетчатыми транспортерами 2, между рабочими ветвями которых движется минераловатньш ковер 3, подвергающийся встречному силовому обжатию механизмами, каждый из которых выполнен в виде двух кинематически связанных между собою, входящих друг в друга гребенчатых рам 4 и

5, установленных с возможностью циклического возвратно-поступательного и вертикального перемещения. Для этого консоли коллекторов рам 4 и 5 насажены на вертикальные штоки б, жестко закрепленные на качающихся горизонтальных штангах 7, Концы консолей коллекторов рам 4 и 5 снабжены роликами 8. Штанги

7 размещены в пазах с обеих сторон двутавровых направляющих 9, смонтированных на стойках станины 10. К направляющим 9 нрикреплены обоймы 11 с кулачковым устройством 12.

Штанги 7 снабжены тягами 13 с шарнирно подсоединенными к ним цилиндрами 14 гидропривода, управляемого синхронным гидрораспределителем 15. Механизмы привода на камере

1 закрыты кожухом 16.

Работает устройство следующим образом.

Горячий теплоноситель из топочного устройства вводится циркуляционным вентилятором (на чертеже не показан) в напорную часть каме» ры 1 и пронизывает движущийся ковер 3.

Силовое обжатие ковра осуществляется последовательно во времени рамами 4 и 5, движущимися возвратно-поступательно и синхронно с сетчатым транспортером 2. Цилиндры 14 привода управляются гидрораспределителем 15 таким образом, что рабочий ход рам 4 и 5 с обжатием ковра 3 происходит с постоянной скоростью, а обратный ход рам производится ускоренно так, что 60-80% времени цикла

5 4 движения приходится на совместное обжатие всеми рамами 4 и 5, Для обеспечения вертикального перемещения рам 4 и 5 служит кулачковое устройство 12.

При движении штанги 7 усилие со штока 6 передается иа ролики 8, а от-них — на консоли коллекторов рам 4 и 5.

Рабочий ход начинается с обжатия ковра рамами 4 или 5, которое происходит за счет заклинивающего действия кулачкового устройства 12; этим же устройством производится отжим рам от сетчатого транспортера 2 при обратном ходе штанг 7. Циклы повторяются непрерывно.

Изменение усилия обжатия регулируется массой подаваемого на обработку ковра, а толщина готового отформованного изделия задается изменением вертикальной установки кулачкового устройства 12 в обойме 11. Ско. рость выдачи готового изделия изменяется частотой вращения привода сетчатого транспортера 2.

Долговечность устройства и его надежность в работе обеспечена отсутствием каких-либо сочленений в горячей зоне камеры, ограниченным количеством силовых элементов и свободным подходом к напряженным элементам конструкции для обслуживакия.

Формула изобретения

Устройство для формования и тепловой обработки пористых материалов, преимущественно минераловатных, содержащее расположенные друг над другом сетчатые транспортеры, рабочие ветви которых заключены в камеру тепловой обработки, а также установленные между ветвями каждого сетчатого транспортера механизмы силового обжатия, о т л и ч а ющ е е с я тем, что, с целью упрощения конструкции и повышения надежности работы, каждый механизм силового обжатия выполнен в виде двух кинематически связанных между собой и входящих друг в друга гребенчатых рам, снабженных общим для всех механизмов о приводом циклического возвратно-поступательного и вертикального перемещения.

Источники информации, принятые во внимание при экспертизе

1. Патент США No 3325859, кл. 18-4, 1961.

2. Авторское свидетельство СССР No 537059, кл. С 04 В 43/02, 1975, 775095 (Риг. г з г к 8

ВНИИПИ Заказ 7648/30 Тираж 67! Подллсное

Филиал ППП "Пателт", г. Ужгород, ул, Проектлая,4