Способ получения легированной стали

Иллюстрации

Показать всеРеферат

"сила

I 01 É )ь1

Союз Советскик

Социалистических

Республик

ОПИ-6 Е

ИЗОБРЕТЕНИЯ оо775142

К АВТОРСКОМУ СВИ ЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 230273 (21) 1890203/22-02 с присоединением заявки ¹ (23) Приоритет

Опубликовано 30.10.80. Бюллетень ¹ 40

Дата опубликования описания 30,10.80 (51)м. к .

С 21 С 5/56

Государственный комитет

СССР по делам изобретений н открытий (53) УДК 621. 745 (088. 8) (72) Авторы изобретения

В.Е. Гирский, В. А, Тетюев, Ю.К. Охинцев, И. E. Косматенко, A.Ì. Рогов, Л.Г. Грибов, В.Н. Лебедев, Р.А. Постников, A.Ê. Петров, Ф.В. Мурин, М.Б. Цырлин, И.Д. Лысенко, Э.В. Верховцев, С.И. Дьяков и Ю.М. Крут (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННОЙ СТАЛИ

Изобретение относится к области металлургии, точнее к способам получения легированных сталей, и предназначено для изготовления высококачественной стали внепечной обработкой расплавленного металла.

Известен способ получения легированной стали смещением в ковше полупродукта с жидким раскисляющим и легирукщим сплавом, включакщий вакуумирование в струе и пропускание через столб синтетического шлака. По известному способу полупро.дукт смешивают с раскисляющим и легирукщим сплавом, полученную сталь вначале вакуумируют в струе, а затем пропускают через столб синтетического шлака, создаваемый в ре зупьтате разности давлений в вакуумной камере и окружакщей атмосфере, где размещен раэливочный ковш (1) .

При:получении стали по известному способу за счет рафинирования уменьшается содержание серы на

60-90%, водорода — на 50-70%, оксидных неметаллических включений примерно в 2 раза.

Недостатком известного способа является то, что он не позволяет осуществить дальнейшее уменьшение . содержания газов и неметаллических включений в стали.

Целью иэобретения является уменьшение содержания газов и неметаллических включений в стали..

Поставленная цель достигается тем, что полупродукт перед смешением с раскислякщим и легирукщим сплавом вакуумируют в струе и пропускают через столб шлака.

Описываемый способ позволяет получить большой эффект дегаэации в связи со снижением равновесной с углеродом концентрации кислорода при пониженном давлении, что имеет место при рафинировании нераскисленной стали.

Дальнейшее уменьшение неметаллических включений при осуществлении способа достигнуто благодаря тому, что производят осадочное раскисление стали после завершения процессов рафинирования в вакууме и столбе шлака.

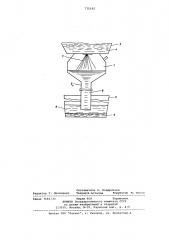

На чертеже представлена схема устройства для осуществления способа.

Устройство содержит вакуумную камеру 1 с трубой 2,,ковш 3 с полупро775142

40ХН Предлагаемый 120,0 9,0 32,0

6,3

Известный

4,6

7,0 22,5

100,0 дуктом 4, раскисляющий и легирующий сплав 5, синтетический шлак б,струю

7 полупродукта, столб 8 синтетического шлака, приемную емкость 9.

Сталь по описываемому способу получают следуксцим образом. В любом плавильном агрегате вы-, плавляют жидкий:полупродукт с за,данной концентрацией углерода и выпускают в ковш в нераскисленном состоянии. В электропечи выплавляют синтетический шлак и сплав, содержащий элементы — раскислители и легирующие добавки в количестве, необходимом для получения стали требуемого состава.

Затем сплав и синтетический шлак переливают в приемную емкость, предназначенную для их смешения с полупродуктом.

Вакуумшлаковую обработку полупродукта производят, например, на установке, состоящей из вакуумной камеры

1, нижняя часть которой соединена с нефутерованной трубой 2, а верхняя часть имеет крышку, на которую устанавливают ковш 3 с полупродуктом 4.

В процессе работы для того, чтобы сплав 5 не поступал в нефутерованную трубу 2, ее погружают в шлак 6 на глубину не менее 50 мм. Кроме того, слой шлака не менее 50 мм защищает зеркало металла.

Результаты опробования подтверждают повышение механических свойств стали на 20-30Ъ.

Формула изобретения

Способ получения легированной стари, заключающийся в смешении в ковше полупродукта с жидким раскисляющим и легирующим сплавом, о тПосле установки ковша 3 с полупродуктом 4 на крышку вакуумной каме- ры 1 в последней создают разрежение, и шлак 6 заполняет трубу на барометрическую высоту. Струя 7 полупродукта, вытекая из ковша через отверстие в крышке вакуумной камеры, дегазируется в вакууме и каплями падает на столб 8 шлака 6. Проходя столб 8 шлака 6, полупродукт рафинируется.

1© Затем освобожденный от газов, окислов и вредных примесей полупродукт 4 в приемной емкости 9 легируется и окончательно раскисляется сплавом.

При применении способа сплав

15 можно добавлять в приемную емкость тогда, когда полупродукт пройдет вакуумалаковую обработку.

Этот способ позволяет получить легированную стайь повышенного каче2О ства по сравнению со сталью, полученной по известному способу. При этом по предварительным данным количество неметаллических включений и вредных примесей в стали уменьша25 ется на 50% по сравнению со сталью, получаемой известным способом.

В таблице отражены данные об уровне механических свойств стали

40ХН, полученной предлагаемым и известным способом. л и ч а ю шийся тем, что, с целью снижения содержания газов и неметаллических включений в стали, полупродукт перед смешением с раскисляк цим и легирующим сплавом вакуумируют в струе и пропускают через столб шлака.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 342581, кл. С 21 С 5/56, 1969.

775142

Составитель А. Кондратьев

Техред И.Асталош Корректор М. Коста

Редактор Т. Пилипенко

Заказ 7660/33 Тираж 608 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная,4