Способ регулирования процесса обжига окатышей

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Сеаетсннк

Социавистнческнв

Ресттублик

{rrr775157

К АВТОУСКОМУ СВИДОИЛЬСТВУ (61) Дополнительное к авт. саид-ау я)м. кл. (22) Заявлено 310179 (21) 2723074/22-02 с присоединением заявки NP (23) Приоритет

Опубликовано 301080, Бюллетень М 40

Дата опубликования описания 30,10,80

С 22 В 1/16

Государственный комитет

СССР по делам изобретений и открытий (53) УДК 622. 785. 5 (088. 8) (72) Авторы изобретения

Г.Г. Кононенко, В.В. Дядюра и A.Ï. Береславец

Криворожское отделение Украинского государственного проектного института "Металлургавтоматика" (71) Заявитель (54 ) СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ОБЖИГА ОКА?ЪЫЕЙ

Изобретение относится к технике подготовки сырья в металлургической промышленности, в частности к технике обжига желеэорудных окатышей, и может 5 быть использовано при обжиге известняка, огнеупорной глины и других кусковых материалов.

Известен способ регулирования процесса обжига, например желеэорудных окатышей, на обжиговой конвейерной машине,эаключантдийся в том, что одновременно со стабилизацией температурного режима в технологических зонах регулируют высоту укладки слоя окаты- 15 шей на колосниковой решетке (1).

Недостатком известного способа является то, что колебания гранулометрической структуры слоя изменяют величину его аэродинамического сопротивления, что вносит не учитываеьые возмущения, влиякщие на величину скорости фильтрации теплоносителя через слой окатышей, а следовательно и на интенсивность теплообменного процесса между горячими газами и элементами слоя. В обШей массе окатышей, загружаемых на колосниковую решетку, содержание класса +8-18 мм колеблется от 51 до 94%. При этом в зависимости от процентного содержания окатышей других классов скорость фильтрации теплоносителя изменяется в пределах

0,6-2 м/с. При указанных колебаниях гранулометрической структуры слоя достигнуть постоянной скорости подачи тепла в слой невозможно. Время достижения нижним горизонтом слоя температуры 1000 С, которая практически соответствует завершению процесса высокотемпературной обработки окатышей, при скоростях фильтрации 1,0, 1,25 и 1,5 м/с составляет соответственно 2,68, 6,5 и 5,53 мин.

Таким образом, при расчетной скорости фильтрации нижний горизонт слоя нагревается до максимальной температуры в фиксированном по длине машины сечении.

Целью изобретения является повышение качества готовой продукции и интенсификация процесса обжига.

Эта цель достигается тем, что изменение высоты укладки слоя обжигаемого материала от заданного значения производят по сигналу, характеризующему грануломет зическую структуру слоя таким образом, чтобы скорость фильтрации теплоносителя через слой

775157

3 !

50 сохранилась равной оптимальному значению.

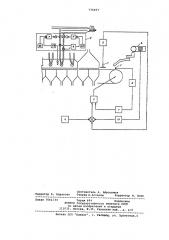

Н а чертеже изображен а схема, реализующаяя предлагаемый способ.;

Высоту укладки слоя окатышей на колосниковую решетку измеряют датчи ком 1, массу сырых окатышей, поступающих на обжиг, контролируют весоизмеритвлем 2. Регулятор 3 поддерживает высоту укладки слоя, установленную на эадатчике 4. Крупность окатышей определяют датчиком 5, а гранулометрическую структуру слоя рассчитывает блок вычислительных операций б, выходной сигнал которого подают на вход корректирующего прибора 7. Контур 8 стабилизиру ет температуру в технологических зонах и поддерживает оптимальное соотношение расходов газа и воздуха. Регистрацию параметров осуществляют вторичные приборы 9 и 10, При гранулометрической структуре слоя обеспечивающей расчетную скорость фильтрации теплоносителя для заданной высоты укладки слоя по сигналам, поступающим от датчика

1 высоты укладки слоя и измерителя

2 массы сырых окатышей, регулятор 3 поддержинает высоту укладки слоя, равную значению, установленному на эадатчике 4. По сигналам датчика 5 . крупности окатышей блок вычислительных операций вырабатывает сигнал такой неличины, чтобы выходной сигнал корректирующего прибора 7 был равен нулю. Контур 8 стабилизирует температуру теплоносителя, исключая нозможность влияния колебаний твмпвратуры на скорость подачи тепла н слой. Время достижения нижним горизонтом слоя максимальной температуры равно расчетному.

Изменение гранулометрической структуры слоя, приводящее к увеличению скорости фильтрации теплоносителя при той же высоте укладки слоя, выэынает изменение величины сигналов, датчика крупности. По этим сигналам блок вычислительных операций, рассчитывая процентное =одержание окатышей соотнетствукщих классов, определяет гранулометрическую структуру слоя и изменяет сигнал на входе корректирукщего прибора, По сигналам датчика высоты укладки слоя, датчика массы сырых окатышей и с учетом неличины выходного сигнала корректирующего прибора регулятор выдает импульс на увеличение высоты укладки слоя до значения, обеспечивакщего при скорости фильтрации, соответствующей этой гранулометрической структуре, прежнее время достижения нижним горизонтом слоя максимальной температуры.

При изменении гранулометрической структуры слоя, ведущей к уменьшению скорости фильтрации теплоносителя, схема работает аналогично, но регулятор выдает импульс на уменьшение высоты укладки слоя до значения, при котором обеспечивается расчетное время достижения максимальной температуры.

Таким образом, скорость подачи тепла н слой поддерживается постоянной эа счет стабилизации скорости фильтрации теплоносителя и его температуры.

Формула изобретения

Способ регулирования процесса обжига окатышей, например железорудных окатышей, нключакщий стабилизацию температурного режима н технологических зонах и регулирование высоты укладки слоя на колосниконой решетке, отличающийся тем, что,с целью интенсификации процесса обжига и повышения качества готовой продукции, изменение высоты укладки слоя обжигаемого материала осуществляют в зависимости от гранулометрической структуры слоя таким образом, чтобы скорость фильтрации теплоносителя через слой выдерживалась равной оптимальному значению, для чего увеличивают высоту слоя при уменьшении содержания мелкой фракции, Источники информации, принятые но внимание при экспертизе

1, Ксендэонский В.Р. Автоматизация процессов производства окатышей.

М., "Металлургия", 1971, с. 171-173.

775157

Тираж 694 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 7661/33

Филиал ППП "Патент", г. Ужгород, ул. Прбектиая,4

Составитель A. Абросимов

Редактор Э. Ходакова Техред И, Асталош Корректор М. Пожо