Способ контроля средней толщины гальванических покрытий на деталях

Иллюстрации

Показать всеРеферат

1..1 1: н ""."ннчс:с3 т»" . - .:- ".Г:-.Р

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советских

Соцналнстнческнд

Республик

< 775197

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. сеид-ву (5f)V. Кл.

С 25 Р21/12 (22) Заявлено 2901.79 (21) .2720184/22-02 с присоединением заявки № (23) Приоритет

Опубликовано 30J 080 Бюллетень ¹ 40

Дата опубликования описания 30.10.80

Государственный комитет

СССР ио делам изобретений и открытий (з) АК621.793.. 32 (088. 8) (72) Авторы изобретения

Л.Б. Сабашников, Н.Н, Попов и О.А.Чуткин (71) Заявитель (541 СПОСОБ КОНТРОЛЯ CPEПНЕП ТОЛ"ЛИНЧ ГАЛЬВАНИЧЕСКИХ

ПОКРЬГГИЙ НА ДЕТАЛЯХ двт из J (Q ).к ь.ц м

Изобретение относится к области. электрохимии и может быть использовано при автоматическом контроле процессов нанесения покрытия в гальванических ваннах. 5

Известен наиболее близкий к предложенному по технической сущности и достигаемому результату способ контроля средней толщины гальванического покрытия на деталях в процессе их нанесения, включающий предварительное измерение площади, детали и косвенное определение толщины покрытий (1).

Недостатком известного способа 15 является то, что для измерения средней толщины на детали в рабочей ванне необходимо предварительно определить коэффициент конфигурации для деталей различной форьы в рабо-29 чей ванне с известной геометрией, т.е. проводить сложные и трудоемкие измерения, что и ограничивает

его применение.

Цель изобретения — повышение точ-25 ности контроля путем автоматизации определения коэффициента конфигурации в рабочей ванне, Поставленная цель достигается тем, что в качестве вспомогательного элек-30 трода для измерения тока используют измерительный электрод датчика толщины, измеряют ток ванны в режиме стабилизации тека через измерительный электрод, в рабочем режиме из— меряют текущее значение толщины покрытия на измерительном электроде датчика толщины и определяют. среднее значение толщины покрытия на детали по формуле ток ванны в режиме стабилизации при

03 gg (S ) — вычисленное значение тока, определенное по заранее снятой зависимости тока гальванической ванны от загрузки для деталей с известным коэффициентом конфигурации iC в режиме стабилизации тока

au3 =- const;

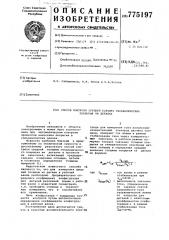

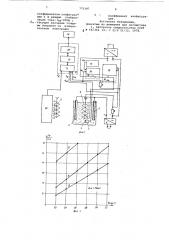

775197 текущее значение толщины покрытия на измерительном электроде; к коэффициент конфигурации, На фиг. 1 представлена Функциональная схема установки; на фиг. 2 представлена экспериментальная зависимость отношения тока рабочей ванны к току измерительного датчика толщины покрытия в зависимости от площади загрузки, снятая в режиме Лу3 = сопв1, для деталей с коэффициентом конфигурации К, (кривая Q ), и кривые О и б для деталей с отличными от k,, коэффициентами конфигурации К и К> при изменении загрузки гальванической ванны от 100 до 70%) на фиг. 3 приведена блок-схема алгоритма вычисления средней толщины покрытия на деталях.

Установка состоит из гальванической ванны 1 с электролитом, в которой стационарно установлены аноды 2, датчик 3 для измерения толщины в процессе нанесения на вспомогательном (измерительном электроде 4 с известной площадью поверхности S выполненной из металлической фольги (например, золота или другого труднорастворимого материа-. ла) и катод (подвеска с деталями)

5, источника питания б, дополнительного источника питания 7 для стравливания нанесенного на измерительном электроде 4 покрытия, шунта 8 для измерения тока через ванну, шунта 9 для измерения тока через измерительный электрод, управляющей вычислительной машины (УВМ) 10 содержащей устройство ввода 11 информации,устройство 12 вывода информации и процессор 13,инрегистратора 14 толщины покрытия, усилителя 15 с выходом в виде контактов 16, эадатчика 17 исходной толщины покрытия, схемы сравнения 18 с релейным выходом в виде контактов 19, обеспечивающих в режиме стравливание подключение через нормальнозамкнутые контакты 16, вспомогательного электрода 4 Датчика 3 к дополнительному источнику питания 7, устройства 20 для определения площади поверхности дета.лей на подвеске 5.

В начале процесса вводят данные

I (см. фиг. 3) в УВМ-10 о режимах нанесения покрытия на деталях.

II. Измеряют с помощью устройства 20 площадь 5А поверхности деталей на подвеске 5 любым известным способом, например в ванне электрохимического обезжиривания, фотоэлектрическим способом или подсчетом количества одинаковых деталей с известной площадью определения суммарной площади и т.д.

III — фиксируется поступление подвески в рабочую ванну и ведут процесс в режиме (3(цз)= oonSt ) стабилизации тока через измерительный электрод датчика толщины; IY — измеря5 ется TQK ь„ьм при ), д)=со Ь .

Y — вычисляется (ЬЬ„ --ДЬ.q y (5p) по известному значенй о площади загрузки gA для данной конфигурации деталей и при необходимости — коэффициента конфигурации К, для данных деталей в рабочей ванне как

К к

ЬМЪм где К вЂ” коэффициент конфигурации при снятии экспериментальной зависимости Ь. ыч. güü ÷.ËA) Р" цз со"

2-О YI — осуществляется переход в основной режим работы рабочей ванны.

YII — измеряется текущее значение толщины покрытия буЗ на измерительном электроде датчика толщины

YIII — вычисляется средняя толщина покрытия на деталях д по формуле (1) . б

Ток 3 Ь вычисляют согласно предварительно снятой эмперической криврй на фиг. 2, которая может быть аЬроксиолировано следующим выражени35 ем:

4() где А,В,C — постоянные коэффициенты.

Вычисленное значение средней толщины dA

Пример. Способ опробован в гальваническом цехе машиностроительного завода. В качестве датчика толщины использован радиоизотопный датчик толщины со стравливанием нанесенного покрытия с измерительного электрода во время отсутствия деталей, в ванне путем подключения к дополнительному источнику питания.

Измерительный электрод датчика толщины располагался в плоскости подвески.

Измерения проводились следующим образом : предварительно в рабочую ванну опускалась подвеска с деталяЬ Ъы ми и снималась кривая 3 (цм () при 3»=с0 5ъ для Оп

60 ределенной группы деталей с известным значением коэффициента конфигурации K.. .После этого опускалась подвеска с деталями, коэффициент конфигурации которых не известен и в режиме в установившемся режиме изме775197

Ы.ыч,=Уды - 5, -о

Ь,и м г,дв .5 1 л =Унэ одвт. (5) =Анэ Рдтт формула изобретения

Р сРt

A+ Ъ где рялся Ьн при тех we значениях что и в первом случае, и далее ванна приводилась в рабочий режим, Алгоритм вычислений следующий.

Вычислялся ток ).1, ы согласно выражению (2) и решалась следующая система уравнений: . где

pygmy — средняя плотность тока по поверхности 5, деталей, для которых снималась зависимость фиг. 2 — то we, на поверхности Ь покрываемых деталей.

Так как предполагается, что реакция объекта управления (гальваничес-. .кая ванна) при одинаковой загрузке Ь,= Ь одинакова, то имеет место выражение: g,)be÷ ь.иьм. ))л два, р И) с учетом коэффициентов конфигурации

К,и К

Учитывая, что толщина покрытия

dpez. на деталях может определена пс формуле: где

С вЂ” электрохимический эквивалент электролита, г/А ч; удельный вес осажденного металла, г/см выход по току, Ф

С вЂ” продолжительность процесса,ч р — средняя плотность тока на поГДЮ верхности деталей, А/дм; из выражений (5) и (6) получим связь коэффициента конфигурации с толщиной покрытия на измерительном электроде 4 и средней толщиной на деталях.

15

iS

С учетом выражения 8 н 10 средняя толщина на . покрываемых деталях определяется выражением (1).

Метод базируется наследующих двух предположениях, проверенных экспериментально: реакция объекта управления (гальванической ванны) при одинаковой загрузке, т.е. площади обрабатываеьь х деталей, но различной конфигурации деталей — одинакова; средняя плотность тока на поверхности измерительного электрода датчика толщины покрытия и на поверхности покрываемых деталей, при различной конфигурации — различна.

Предполагается, что уровень, температура, концентрация электролита застабилизированы.

Следует заметить, что детали, несмотря на свою различную геометрию, тем, не менее могут в некоторых случаях иметь одинаковый коэффициент конфигурации.

На основе полученных экспериментальных данных можно сделать следующий вывод: толщина покрытия на деталях, согласно выражению (1) измеряется с погрешностью = 8%; способ применим для большинства гальванических процессов, например, цинкования, кадмирования, никилирования и др.

Способ контроля средней тол 1ины гальванических покрытий на деталях в процессе их нанесения, включающий предварительное измерение площади детали и косвенное определение толщины покрытий; о т л и ч а ю щ и йс я тем, что, с целью повышения точности контроля путем автоматизации определения коэффициента конфигурации в рабочей ванне, в качестве вспомогательного электрода для измерения тока используют измерительный электрод датчика толщины,измеряют ток ванны в режиме стабилизации тока через измерительный электрод, в рабочем режиме измеряют текущее значение толщины покрытия на измерительном электроде датчика толщины и определяют среднее значение толщины покрытия на детали по форму ле

Л в и д,вс. нэ а Як — ток ванны в режиме стабилизации (при сочв ) . ЪЪыч.Г д)- вычисленное значение тока, определенное по заранее снятой зависимости тока гальванической ванны от загрузки для деталей с известным

775197

q>uz.1

12 коз ффици е н том конфи гура- ции К в режиме стабилизации ток-; 1рэ=c St

J«> — текущее значение толщины покрытия на иэмерительном электроде; коэффициент конфигурации.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

М 647363 кл. С 25 0 21/12, 1978.

775197

Рие. 3

Составитель Л.Груднева

Редактор A.Ñoëîâüåâà Техред А.Щепанская Корректор С.!Чомак

Закаэ 7664/35 Тираж 698 Подписное

ВЧИИПИ Государственного комитета СССР по делам иэобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4