Устройство для смазки шарниров шпинделей прокатного стана

Иллюстрации

Показать всеРеферат

сесоюеи@ее е тФнтне-текнич сз й

6! блиотена МВ

Соизз Советсиик

Социалистических республик

САНИ Е (iii775501

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву(22) Заявлено 05.1 2.77 (21) 2549837/25-08 с присоединением заявки.%— (23) Приоритет—

Опубликовано 30.10.80. Бюллетень М 4

Дата опубликования описания 02.11,80

Ъ (53)M, Кл.

F 16 М 7/14

Гееудерстееииый квинтет

СССР во делен изобретений и открытий (53) УДК 621.89 (088.8) (72) Авторы изобретения

В. Н. Сидоров н Ю. Q. Масалыкин (7l) Заявитель (54) УСТРОЙСТВО ДЛЯ СМАЗКИ ШАРНИРОВ

ШПИНДЕЛЕЙ ПРОКАТНОГО СТАНА

Изобретение относится к смазочным устройствам и может быть использовано для смазки универсальных шарниров шпиндельных устройств прокатных станов, барабанов моталок и тому подобных вращающихся деталей, имеющих поверхности трения.

Известно устройство для смазки, содержащее на шпинделе основание с выполненными на нем концентрично оси шпинделя смазочными каналами по числу смаэываемых точек, наружную втулку с каналом, соединяемым с источником смазки, и размещенный между наружной втулкой и основанием уплотнительный элемент в виде кольца, охватывающего осно

15 ванне (1).

Недостатком .такого устройства является ускоренный износ поверхностей уплотнения, так как к ним нет подвода

20 смазки. Кроме этого, поверхность уплотнительного кольца» обращенная к вращающемуся совместно со шпинделем основанию и образующая с ним границу раздела, 2

HB которой происходит переход смазки от неподвижного к вращающемуся элементу, находится с ним в постоянном контакт как в момент подачи смазки, так и во все остальное время работы шпинделя, что приводит к преждевременному износу основания и уплотнительного кольца.

Следует отметить сложность конструкции устройства из-за большого количест ва стопорных и фиксирующих колец с элементами èõ крепления.

Более совершенной конструкцией является устройство для смазки шарниров универсальных шпинделей, содержащее закрепленное на шпинделе основание с выполненными в нем концентрично оси шпинделя несколькими смазочными каналами по числу смазываемых точек, зафиксированную от вращения обойму, охватывающую основание, уплотнительный элемент с каналом, связанным с источником смазки, и привод перемещения уплотнительного элемента (2).

4О

3 7755

Недостатком этого устройства является низкая взаимоэаменяемость его основных узлов и деталей. Уплотнительный элемент, выполненный в виде кольца, может быть использован только для шпинделей определенного диаметра. При высоком давлении смазки, доходящем до 50 кгс/см;

Ф и больших диаметрах колец (для шпинделей диаметром- 600-800 мм) для герметизации кольцевого стыка требуется весь- 1р ма точная, если не индивидуальная, подгонка контактирующих торцовых поверхностей. Замена изношенных колец в данном устройстве представляет собой довольно трудоемкую операцию. Приводные устройства для прижатия кольца, подающего смазку, должны изготовляться, в зависимости от размеров кольца, также различных типоразмеров. При этом необходимость создания высоких удельных давлений на большой площади копьцевого стыка требует создания приводных устройств значительной мощности.

Мощность привода для шпинделей большого.диаметра возрастает, и в шпинделе

BoGUHKBIoT дополнительные вредные осе« вые усилия. Кроме того, в смазочном устройстве привод расположен на внешней стойке, что требует, ввиду биения шпинделей и изменения их раствора, зо, внедрения усложняющих конструкцию специальных следящих приводных элементов.

Целью изобретения является унификация смазочного устройства для шпинде35 лей различного диаметра и упрощение эксплуатации.

Цель достигается тем, что уплотнительный элемент устройства выполнен в виде колодки с площадью, ограниченной сектором кольца основания на одну смазываемую точку, а привод перемещения закреплен непосредственно на обойме.

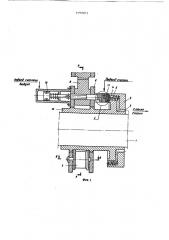

На фиг. 1 показано устройство,про- 4> цольный разрез; на фиг. 2 - разрез А-А на,фиг. 1; на фиг. 3 - узел Г на фиг. 1; на фиг. 4 — вид по стрелке Б на фиг. 3; на фиг. 5 - разрез B-B на фиг. 1.

Устройство для смазки шарниров универсальных шпинделей состоит из жестко закрепленного на шпинделе 1 основания

2 со смазочными каналами 3, выполнен- ными по числу точек - потребителей смазки. Входные отверстия 4 каналов 3 выполнены на торцовой поверхности основа-: о ния 2 и расположены на одной окружности, Для предотвращения обратного течения смазки из каналов 3 на их входе установ01 ф лены обратные клапаны 5. Обойма 6 ох.ватывает основание 2 и опирается на него роликами 7 с встроенными шарико= подшипниками 8. Обойма 6 зафиксирована от вращения связью 9 с обоймой парного шпинделя и ограничена от осевого перемещения буртами 10 основания 2. В обойме 6 установлен уплотнительный элемент 11, который может перемещаться возвратно-поступательно перпендикулярно торцовой поверхности основания при помощи пневмо-пружинного цилиндра 12, закрепленного на обойме 6.

Уплотнительный элемент 11 состоит из вкладыша 13 из антифрикционного материала, например капролона, цержателя

14, корпуса 15 и хвостовика 16. Qepжатель 14 с вкладышем 13 крепится к корпусу 15 с помощью винтов 17.

Корпус 15 имеет смазочный канал 18, соединенный на входе с источником смазки (насосной установкой) и на входесо смазочным каналом 19 вкладыша 13.

Между вкладышем 13 и корпусом 15 помещена резиновая прокладка 20, предназначенная цля уплотнения стыка от утечек смазки, а также для компенсации возможного неприлегания рабочей поверх ности вкладыша 13 к торцу основания 2.

Корпус 15 соединен с хвостовиком 16 разъемным соецинением типа ласточкин хвост и зафиксирован снизу приварной планкой 21, а сверху — приварной планкой 22. Хвостовик 16 входит по посадке в расточку обоймы 6 и соецинен шарнир-но со штоком невмопружинного цилинцра

12. Для предотвращения проворота элемента ll относительно продольной оси в обойме 6 предусмотрены две жестко с нею связанные направляющие 23, в которых скользит двумя боковыми гранями корпус 15. На рабочей поверхности вкладыша 13 выполнена смазочная канавка 24, сообщающаяся со смазочным ка налом 19, продольная ось которой лежит на окружности того же диаметра, что и окружность входных отверстий смазочных каналов основания 2. Смазочная канавка

4 служит для увеличения времени соединения входного отверстия„ канала 3 с каналом подачи смазки за один оборот шпинделя.

Предлагаемое устройство работает следующим образом.

При необходимости подачи смазки к точкам ее потребления - вкладышам универсальных шарниров пшинделя - уплотнительный элемент 11 перемещается

775501

1S

$0

55 пневмо-пружинным приводом 12 в обойме

6 до контакта вкладьпца 13 с торцовой поверхностью основания 2, вращающегося вместе со шпинделем 1. Вкладыш 13 плотно прижимается к торцовой поверхности основания 2 и, вследствие своих небольших размеров, создает достаточное удельное давление, необходимое для герметизации стыка. После этого включается насосная установка, и смазка по кана ам 18 и 19 поступает в промежуточную емкость, образованную смазочной канавкой 24 и торцовой поверхностью основания 2. При вращении основания 2 входные отверстия 4 смазочных каналов 3 сообшаются поочередно с промежуточной емкостью, в которой находится смазка под рабочим давлением.

Давлением смазки открывается обратный клапан 5, и смазка поступает в канал 3 к точке-потребителю. Как только входное отверстие 4 выйдет за поеделы промежуточной емкости, клапан 5 закрывается, препятствуя вытеканию смазки в атмосферу. После окончания смазки подвод сжатого воздуха в цилиндр 12 прекращается и элемент 11 под действием . пружины цилиндра 12 разобщается с торцовой поверхностью основания 2 и возврашается в исходное положение. На этом рабочий цикл заканчивается.

Предложенное устройство просто по конструкции и удобно в обслуживании, благодаря применению уплотнительного элемента 1 l с унифицированными узлами и деталями, обладает значительно более высокой универсальностью. Уплотнительный элемент может использоваться для шпинделей любых диаметров. Намного упрощается задача подгонки уплотнительного элемента ограниченной площади к торцу основания. Сменность уплотнительного элемента обеспечивается на целом ряде уровней: для замены одного только изношенного вкладыша достаточно отвинтить винты 17 и отделить держатель 14 вместе с вкладыщем 13; отвинтив болт приварной планки 22 и отсоединив корпус 15 от смазочной магистрали, можно легко снять корпус 15 вместе с держателем 14 и вкладышем 13; наконец, отсоединив смазочную магистраль и рассоединив шарнир, связывающий хвостовики

16 со штоком цилиндра 12, можно заменить полностью элемент 11. Унифицированные сменные элементы требуют для герметизации стыка постоянного удельного давления. Это позволяет использовать для всех шпинделей унифицированный привод одинаковой мощности. При этом, благодаря многократному уменьшению пло-, щади контакта, потребная мошность привода и его габариты намного уменьшаются, что позволяет, с одной стороны, практически избавиться от дополнительных вредных нагрузок на шпиндель, а с другой,- удобно расположить привод на обойме, опирающейся роликами на основание, связанное со шпинделем . Размещение привода на шпинделе, а не на внешней стойке, избавляет от необходимости усложнения конструкции следящи» ми приводными элементами, поскольку привод в точности копирует все движения шпинделя при его биениии и изменении раствора шпинделей для прокатки профилей различной толщины. Наконец, универсальность устройства значительно повышается as счет использования для опоры обоймы унифицированных роликовых узлов качения, пригодных для широкого ряда диаметров шпинделей, вместо узлов скольжения для каждого данного диаметра шпинделя в известном устройстве, что позволяет, кроме того, избавиться от необходимости постоянного подвода смазки к трушимся поверхностям, а тем самым упростить конструкцию и повысить ее надежность.

Формула изобретения

Устройство для смазки шарниров шпинделей прокатного стана, включающее закрепленное на шпинделе основание с расположенными на его торцовой поверхности концентрично оси шпинделя несколькими, по числу смазочных точек, смазочными каналами, содержащими обратные клапаны, зафиксированную от вращения обойму, охватывающую основание, уплотнительный элемент с каналом, связанным с источником смазки, и привод перемещения уплотнительного элемента, о т л и ч а ю m е е с я тем, что, с целью унификации устройства смазки для шпинделей различного диаметра и упрощения эксплуатации, уплотнительный

I элемент выполнен в виде колодки с пло гладью, ограниченной сектором кольца основания на одну смазываемую точку, а привод перемещения закреплен непосредственно на обойме.

Источники. информации, принятые во внимание при экспертизе

1. Патент США % 2925885, кл. 184-6, опублик. 1956.

2. Авторское свидетельство СССР

М 618607, кл. F 16 Я 7/14, 1978.