Способ управления процессом обжига гранулообразного материала, преимущественно керамического спека во вращающейся печи

Иллюстрации

Показать всеРеферат

У

: .ж, 1

ПЯтен- H

-те„

1 л

"н блеска„

О П И С А"и - -И--Е

ИЗОБРЕТЕНИЯ

Союз Сюаетскнк

Сецналнстйчесннк

Республик

К АВТОРСКОА4У СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву(22) Заявлено 040179 (2)) 2710093/29-33

Р1 М.,(„з

F 27 В .19/00 с присоединением заявки Но

Государственный комитет

СССР но делам изобретений н открытий (23) Приоритет

Опубликовано 30.10.80. Б оллетень М 40 (53) УДК 66 ° 041,,9 (088. 8) Дата опубликования описания 3610.80 (72) Автор изобретения

A,È, Блитштейн (7 Ф ) За яв и тель (54 ) СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБЖИГА

ГРАНУЛООБРАЗНОГО МАТЕРИАЛА

Изобретение относится к технике управления процессом обжига материалов во вращающихся печах и может быть использовано при проектировании и усовершенствовании процесса.тер- S мического синтеза керамических спеков.

Известен способ управления процессом обжига во вращающейся печи, вклточающий управления расходом сырья l0 и топлива, подаваемых в печь, измерение амплитуды заданной полосы периодических колебаний тока статора привода печи, а также поддержа.ние заданного значения этой амплитуды с помощью регулятора расхода топлива, суммированием значения измеренной величины амплитуды с величиной, соответствующей заданному значенйю расхода сырья (1), 20

Однако такой способ применим в специфичном производстве керамзита и не может быть использован в спековом производстве, так как изменение плотности спеха на выходе печи не 25 отражается на амплитуде полосы периодических колебаний тока статора привода печи.

Известен и другой близкий к .изобретению способ управления про- QQ

2 цесеом обжига гранулообразного материала, преимущественно керамического опека во вращающихся печах,включающий отбор пробы и изменение подачи топлива и воздуха в печь (2), По этому способу количество тепла, вводимого в печь, устанавливается с помощью математической модели в зависимости от изменения входных контролируемых параметров. С целью увеличения производительности, подачу тепла в печь производят с учетом инерционности объекта, Полное количество тепла рассчитывают как сумму составляющих полезного тепла, вводимого в зоны максимального теплопотребления, При этом учитывают время запаздывания между моментами подачи сырья в печь и прихода era в зону максимального теплопотребления.

Недостатки данного способа в применении к управлению процессом обжига керамического спека состоят в том,.что в результате исследования гранулометрии клинкера получают информацию в гранулометрическом составе, которой достаточно для увеличения производительности цементной печи, йо недостаточно для улучшения

7 75595

50

65 качества керамического материала, изготавливаемого в спековрй врацающейся печи. Кроме того, этим способом не учитывается временной сдвиг, заключающийся в опережении момента подачи топлива относительно момента измерения выходного параметра иа выходе печи. Отсутствием такого учета упускается воэможность улучшения качества керамического материала, изготавливаемого в спековой печи.

Цель изобретения - повышение качества обожженного материала, Это достигается тем, что при способе управления процессом обжига гранулообраэного материала, преимущественно керамического спеха во врацаюцихся печах, включающем отбор пробы и изменение подачи топлива и воздуха в печь, в процессе отбора пробы выделяют иэ нее основную и опережающую фракции материала и устанавливают эанисимосто временного сдви га воздействия опережающей фракции на изменение подачи топлива и воздуха от часового выхода спека, далее измеряют плотности основной и опережающей фракций и часовой выход спека, вычисляют знак и значение отклонения относительно среднего значения плотности опережающей фракции спека и по установленной зависимости нременной сдвиг воздействия опережающей фракции, а изменение подачи топлива и воздуха в печь осуществляют в зависимости от измеренной плотности основной фракции с учетом поправки, определяемой н зависимости от вычисленных знака и значения отклонения относительно сред него значения плотности опережающей фракции и временного сдвига воздействия опережающей фракции.

Способ основывается на некоторых .особенностях технологического процесса обжига керамического спека, Фракционный состав гранулообраэного спека формируется н основном на входе печи в зоне гранулообраэования. При перемецении материала вдоль печи происходит незначительное перераспределение гранулометрического состава за счет термического расширения гранул, распушения в зоне газовыделения, сжатия при спекании, истирания и т.д.

Перемещение материала вдоль печи происходит за счет скатывания гранул н направлении наибольшей крутизны от гребня потока, поднимаемого врацением печи, Более крупные гранулы отрываются от гребня раньше, чем мелкие, и прокатываются дальше навстречу вращению печи. Наоборот, наиболее мелкие гранулы поднимаются вместе с нрацающейся стенкой печи выше, чем гранулы других фракций, и падают с вершины гребня не дальше середины потока, не достигая его нижнего края. Таким образом, в поперечном сечении потока происходит его расслоение на крупные и мелкие фракции.

В цилиндрической части печи эа ,счет незначительного прокатывания .крупных гранул, выскакивающих за пределы нижнего края потока, по уклону печи крупные фракции гранул несколько опережают основной поток материала, образуя несуцественное временное смещение фракций потока материала, В зоне спекания печи, выход которой выполнен в виде усеченного конуса, происходит существенное временное перераспределение фракций потока материала. Функциональное назначение сужения таково, что за счет задержки материала в зоне спекания, спек дополнительно усредняется, при воздействии тепла дозревает до заданного значения плотности.

Тем не менее, пофракциоиное расслоение потока здесь также имеет место9 что приводит к пофракционному различию значения плотностей.

Сужение йотока на выходе печи и накопление материала в начале конической части печи приводит к тому, что высота потока на входе в конусную часть значительно больше высоты других сечений потока, в том числе на выходе конусной части.

Здесь высота потока уменьшается эа счет ускорения движения гранул перед выпадением их иэ печи. Разность высот потока в различных сечениях конусной части печи образует наклон его поверхности с возвращающей крутизной, B связи с этим скорость, продольного движения крупных и средних фракций гранул в конической части печи снижается, а скорость продольного передвижения мелких фракций увеличивается, Мелкая фракция спека, ранее принадлежавшая сечению потока, находя- щемуся н зоне спекания, с вершины гребня по линии наибольшей крутизны скатывается к ныходу печи. На выходе печи эта опережающая фракция входит н новое сечение потока, готовое поступить н измерительную камеру, Опережающая фракция несет в себе некоторую информацию о состоянии тех основных фракций спеха, с которыми она составляла сечение потока при входе в зону спекания. Эта спо-. собность процесса обжига спека во вращающихся печах используется в предлагаемом способе для прогнозирования состояния основных фракций по состоянию опережающей фракции спеха, Таким образом, по результатам измерения плотности основной фракции спека возможно вести грубое управление процессом, а по информации о состоянии опережающей фракции выра775595 батывается поправка для более точного управления процессом, При введении поправки учитывают как скорость изменения плотности опережающей фракции, так и время опережения, Размер временного перераспределения фракций зависит в основном от двух параметров. Один из нихскорость вращения печи. Этот параметр достаточно легко стабилизируют.

Второй — наполнение печи материалом— стабилизировать трудно, Наполнение печи зависит от таких параметров, как загрузка печи, плотйость сырьевой смеси, образование наслоений материала на входе печи и т.д. Степень наполнения зоны спекания.печи можно определить по выходу спека,, Статистическая связь между степенью наполнения и временем опережения определяется из опыта, проведенного заранее на холодной печи с помощью меченых гранул, например, окрашенных яркой краской.

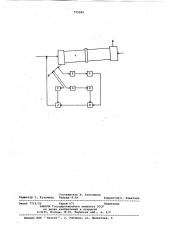

На чертеже представлена схема устройства, реализующего предлагаемый способ. устройство содержит вращающуюся печь 1, блок 2 управления расходом топлива и воздуха, датчик 3 плотности основной фракции спека, датчик

4 плотности опережающей фракции спека, датчик 5 выхода спека, счетное устройство б, блок 7 определения временного сдвига фракции, блок 8 выработки сигнала поправки, Способ осуществляют следующим образом.

Из потока материала на выходе печи отбирают представительную пробу спеха. Из пробы рассевом через сита выделяют основную и опережающую фракции, плотность которых измеряют с помощью плотномера, Сигнал, соответствующий значению плотности основной фракции спека, с выхода датчика 3 поступает на первый вход блока 2 управления расходом. топлива и воздуха.

IIo этой информации и с помощью упомянутого известного устройства для управления температурным режимом при заданном соотношении топлива и воздуха (на чертеже устройство не показано) производят изменение расхода топлива и воздуха на величину, необходимую для получения продукта с точностью, приближающейся к заданному значению точности (грубое управление).

Сигнал, соответствующий плотности опережающей фракции спека, с выхода датчика 4 поступает на вход счетного устройства 6, которое вычисляет текущее среднее значение плотности, а также знак и значение изменения этого параметра относительно сред«его.

С выхода счетного устройства 6 сигнал, соответствующий знаку и значению отклонения относительно среднего значения плотности опережающей фракции спека, поступает на первый вход блока 8 выработки сигнала поправки.

Сигнал, соответствующий выходу материала (кг/ч), с выхода датчика

5 поступает на вход блока 7, Блок

7 .преобразует этот сигнал в сигнал, соответствующий величине временного сдвига фракций в потоке, который с выхода этого блока поступает на второй вход блока 8 выработки сигнала поправки.

С выхода блока 8 на второй вход блока 2 управления расходом топлива и воздуха поступает сигнал поправки, который усиливает,или ослабляет сигнал на расход топлива и воздуха, осуществляя более точно управление этими параметрами.

Формула изобретения

2$

Способ управления процессом обжига гранулообраэ ного материала, преимущественно керамического спека во вращающихся печах, включающий отбор пробы и изменение подачи топЗО лина и воздуха в печь> о т л и— ч а ю шийся тем, что, с целью повышения качества обожженного материала, в процессе отбора пробы выделяют из нее основную и опережающую фракции материала и устанавливают зависимость временного сдвига воздействия опережающей фракции на изменение псдачи топлива н воздуха от часового выхода спе4(3 ка, далее измеряют плотности основной н опережающей фракции и часовой выход спека, вычисляют знак и з.начение отклонения относительно среднего значения плотности, опере4> жающей фракции спека и по установленной зависимости временной сдвиг воздействия опережающей фракции, а изменение подачи топлива и воздуха в печь осуществляют в зависимости от измеренной плотности основной фракции с учетом поправки, определяемой в зависимости от вычисленных знака и значения отклонения относительно среднего значения плотности, опережающей фракции и временного сдвига воздействия опережающей фракции

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

9 537980, кл, С 04 В 23/32,- 1976 °

2, Авторское свидетельство СССР

9 403939 кл. Р 27 D 19/00, 1973 (прототип).

77559 5

Составитель В. Алекперов . Редактор Т, Кузьмина Техред А.Ач Корректор Г, Решетник

Заказ 7712/55 Тираж 671 Подписное

HHHHIIH Государственного комитета СССР по делам изобретений и открытий

113035 Москва, Ж-35, Раушская наб,, д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4