Способ дрессировки полосы

Иллюстрации

Показать всеРеферат

< )776675

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Со)оз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву = (22) Заявлено 21.12.78 (21) 2699423/22-02 с присоединением заявки— (23) Приоритет— (43) Опубликовано 07.11.80. Бюллетень № 41

Ч К.чз В 21 В 1/28

Государственный комитет

СССР по делам нзабретеннй н открытий (53) УДК 621.771.63 (088.8) (45) Дата опубликования описания 21.11.80 (72) Авторы изобретения В. Л. Мазур, Б. А. Фельдман, П. П, Чернов, В. В. Медведев, О. Н. Сосковец, В. В. Акишин, В. И. Куликов, Е. А. Бендер, С. А. Шалаева и Л. Н. Козлов (71 ) 3 а я вйтель

Институт черной металлургии Министерства черной металлургии СССР (54) СПОСОБ ДРЕССИРОВКИ ПОЛОСЫ

Известен способ дрессировки полосы, .предусматр)ивающий ее деформацию. С .целью доспи1жения макси)мального эффекта в у)меньшени)и предела текучести лвстовой стал)и дрессировку:ведут с одинаковьум (постоянным) обжатием на всей длине лолосы.

Для стабилизации величины обжатия на зада)нном уровне дреоеировочные станы оборудуются оистезгаЪпи= авто ма»тйческого регулирования степени деформации. Автоматические приборы контроля вытяжии полосы,на дрессировочных станах IKQHTp03IIH руют,и фиксируют степень деформациями при дрессировке iH выдают :соответствующие управляющие электрические импульсы, воздействуя на,нажямные BHIHTbI или .величину натяжения, .и тем самым поддержйватот за-

Изобретение относится к прокатному про изводству .и оовертпенствует способ дрессировки полос.

Дрессировкой называется процесс хо лодной или теплой прокатки листов и полос:с обжатием менее 5% (обычно около

1,%) . Назначение дрессировки состоят в окончательном формировании механических свойств (устранении )площадки те) учести,на .кривой растяжения), планлтетности и микрорельефа поверхности листовой сталя .(1). данную степень деформация всего процесса дрессировки 12).

Недостатком известного способа является то; что он не учитывает неоднородности структуры и механических свойств по длине полосы в,рулоне ar, вследствие этого, не позволяет в полной мере использовать возможности процесса дресснров)ки для улучшен ия качества металла, Цель изобретения является улучшаняе качества дресаируемого металла.

Поставленная цель достигается тем, что в процессе дрессировки велячяну деформации изменяют;в функции длины полосы обратно пропорционально толшине мелкозернистой прослойки у поверхности полосы.

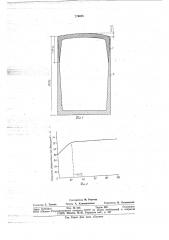

На фланг. 1 схематическя показано распределен|не зон кипящего и успокоенного алюминием" MBTBJIB3 в слйтке; на фиг. 2— график .зависимости степенен деформации при дрессировке от микроструктуры полосы по ее длине. После горячей и холодной прокатки и рекристаллизационного отжига структу рьт

-5 легиста из кипящей эсимически закупоренной малоуглеродистой стали по толщине полосы характеризуется значительной неравномер,ностью .зерна феррита. Непосредственно у йо верхности наблюдается слой более нруп зО ного зерна, соответствующий кипящему ме776675 -., = 25,0 — 27,0 кгсlмм ; .-, = 33,0 — 35,0 кгсlмм, "„= 24,0 — 25,0 кгсlмм ;

-, = 32,0 — 34,0 кгсlмм, таллу, затвердевшему до введения алюминия. Под ням располагается явно выраженная прослойка мелкозернистого металла (8 — 10 балл по ГОСТУ 5639-65) . В центральных слоях зерно феррита более !нрупное. По длине полосы толщина .мелкозерни стой .прослойки уменьшается от максималь-! ного з начения соответствующего головной части до нуля,на расстояни!и 20 — 25% дли,ны полосы. На остальной части длины полосы структура стал!и однородная. Металл мелкозернистой, прослойки и!меет повышенное содержание алюминия (более 0,01% ) .

При дрессировке с обжатием 1,0 — 1,5% холоднокатаной полосы, имеющей описан,ную выше многослойную структуру, .в ней создается повышенный по сравнению с дресоировкой однородного металла уровень м!икронапряжений. В результате ухудшается штампуемость (глубина лунки при испытаоиях по методу эриксена) листовой стали.

Таким образом, для достижения одинакового .максимального эффекта дрессировки участок 1 полосы с,мелкозернистой прослойкой в структуре, соответствующей головной части сл итка, следует дрессировать с меньшей вел!наиной обжатия, чем участок .полосы 2 без мелкозернистой прослойки, соответствующ!ий донной част и сл1итка. По иере уменьшения толщины мелкозернистой прослойки обжатие должно увел!ичиваться, т. е. изменяться в функции длины полосы обратно, пропорционально толщине слоя мелких зерен в структуре листовой стали и достигать максимума после прокатки 25% всей длины, полосы. Остальная часть полосы дрессируется с достигнутым максимальным обжатием.

В частности, вначале, на участке полосы, соответствующем головной части слитка, величина деформации отожженной кипящей хим!ическ!и закупоренной стали толщиной 0,5 — 2,0 мм должна составлять 0,6 —0,8% и увеличиваться в функции длины полосы пропорционально толщине !мелкозернистой прослойки до 1,0 — 1,2% на участке, соответствующем !средней IH донной части слитка. Увеличение степан!и деформации от минимальной, величины, равной 0,6 — 0,8%, до максимальной, равной 1,0 — 1,2%, должно выполняться,на участке, составляющем

20 — 25% длины поло!сы. Верхние пределы в указанных д!иапазонах,величин обжат!ия относятся к сравнительно тонким полосам

0,5 — 1,0 мм, нижние — к полосагм большей толщнны 1,2 — 2,0 мм.

Пример. В листопрокатном цехе № 2

Карагандинского,металлургического:комбината,на стане кварто 1700 с рабочими валками диаметром 600 ми дрессировали холоднокатаные и отожженные полосы толщиной 0,7 мм, ши!риной 915 мм !из .кипящей химически закупоренной стали 08кп.

Дрессировку осуществляли .как с од!инаковой степенью деформации,на всей длине ! полосы, так и по предлагаемо!му способу, изменяя степень деформации в функции длины полосы обратно пропорционально толщине мелкозернистой прослойки у,поверхности металла. При дресс!ировке с постоянным обжатием его,велйчину устанав- лнвал и !равной 1,0 — 1,2%. Этот диапазон обжатий является опти!мальным для стали

08 и. Во втором случае, при дрессировке

10 полос по предлагаемому способу обжатие изменяли в пределах каждой, полосы от

0,6 —,0,8%,на участке, соответствующем головной част!и слитка до 1,0 — 1,2%,на участках, соответствующ!их средней,и данной

15 частям слитка.

Механические свойства !полосовой стали перед дресоировкой характеризовались следующими показателями: на участке полосы, соответствующем головной части слитка, !

25 на участке полосы, соответствующем донной част!и слитка

30 где „вЂ” предел текучести стали;

a, — временное сопротивление на разрыв.!

55 Толщина мелкозерн!истой прослойки с размером 8 — 10 баллов:в структуре стали составляла 0,1 мм на конце полосы, соответствующем началу головной части слитка. Равномерно уменьшаясь,по толщ!ине;

40 эта мелкозернистая прослойка, исчезала полностью на расстоян!и!и 19 — 22% длины полосы. Структура стали в центральной зоне:переднего (головного) конца полосы и по всей толщ!ине полосы в средней и задней

45 (донной) части характе!ризовалась размерами зерен ферр!ита 6 — 7 баллов.

В,результате дрессировки, металла с различными величнна ми дефо рмаци!и на

50 участках полосы, соответствующих толовной и донной частей сл!итка,,получены следующие механические свойства (см; таблицу) .

Согласно приведенным данным при

55 дрессировке полос,по предлагаемому способу существенно улучшаются свойства металла на участке, соответств!Ующем головной части слитка (снижаются значения предела текучести на 1,0 — 2,5 кгсlмм, увелич!ивается глубина лунки на 0,5 — 0,8 мм) .и повышается равномерность свойств по длине полосы.

При дрессировке полос по предлагаемому способу оптимальным режимом измене05 ния обжатия был такой,,пр!и котором уча776675

Участки полосы, соответствующие головной части слитка

Участки полосы, соответствующие средней и донной части слитка

Режим дрессировки глубина лунки по

Эриксену, 3LM глубина лупки по Эрикссну, балт кгс л лР кгс/ллР

2@5 — 24„5

12.0 — 12,3

И 0 — 11,7 23;Ю вЂ” 24,0

23,0 — 24,5

По известному способу с постоянной величиной обжатвя на всей длине полосы, равной 1,0 — 1,2%

По предлагаемому способу с изменяющейся величиной обжатия по длине полосы от 0„6 — 0;8% до

1.,Î вЂ” 1Д% сток полосы, соответствующий головной части слитка, начинали дрессировать с обжатием i0,6 — 0,8%, затем обжа-пие равномерно:увеличивали в функции, длины полосы на участке.равном 20% длины до вели- 5 ч|ины 1,0 — 1,2%. В результате сталь на всей длине полосы .имела минимально возможный и практ и чески постоянный предел текучести.

Технико-экономическая эффективность 1О п редлагаемого способа состоит в том, что его применение позволяет улучшить iMexa:и ические свойства листовой стал|и за счет обеспечения .M)HBHiMBльно возможных,значений предела текучести и равномерности его 15

:на всей длине дрессированной полосы. В итоге предлагаемый способ обеспечит увеличение выхода годного;полос из кипящей химически закупоренной стали 08кп, обеспечит увел|ичение выпуска доли металла высших категорий вытяжками.

11,2 — 1.1„7 23,0 — 24,,О 12,0 — 12,3

Ф ор мула,изобретения

Способ дрессировки полосы,,например, из кипящей химически закулоренной алюм инием стали, включающий ее деформацию, о тлич а ю щи йс я тем, что, с целью улучшеНия качества дрвссируемого металла, BBличину деформации изменяют в функции длины полосы обратно пропорционально толщине мелкозернистой прослойки у поверхности полосы.

Источн иии информации, принятые во

BнимаHIие при экспертизе:

1. Юдин М. И., Трощенков Н. А., Авраменко И. Н. Рулонный способ, производства холоднокатаных листов. «Металлургия», 1966, с. 114 — 131.

2. Третьяков А. В., Третьяков Е. М., Мигачева Г. Н. Дрессировка iH качество тонкого легиста, «Металлурпия», 1977, с. 21.

776675

Ди /

/00

Рпг. 2

Составитель М. Реутова

Техред А. Камышникова

Корректор И. Осиповская

Редактор С. Титова

Тип. Харьк. фил. пред. «Патент»

Заказ 1475/1441 Изд. № 536 Тираж 995 Подписное

НП(«Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5