Способ прокатки текстурованной холоднокатаной трансформаторной стали

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

I»>776677

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 24.04.78 (21) 2607974/22-02 с присоединением заявки— (23) Приоритет— (43) Опубликовано 07.11.80. Бюллетень № 41 (45) Дата опубликования описания 04.01.81 (51) M.Êë з В 21 В 3 00

Госудлрствеииый комитет ло делам изобретений и открытий (53) УДК 621.77.04 (088.8) (72) Авторы изобретения

В. Н. Лозовой, А. Г. Коробов, Г. Е. Трусов"

В. А. Густонесов, Г. Т Буторнн, В. Е. Рвванйев "..,;") -,„" и В. М. Четин

Челябинский политехнический институт им. Л нскУого =,-":: " . -:;-. )

Комсомола и Верх-Исетский металлургический завод им. В. И. Ленина (71) Заявители (54) СПОСОБ ПРОКАТКИ ТЕКСТУРОВАННОЙ

ХОЛОДНОКАТАНОЙ ТРАНСФОРМАТОРНОЙ СТАЛИ

Изобретение относи тся z металлургиче,аиой промышленности к области производства электротехнической стали .и, в частности, может быть;использовано прн производстве холоднокатаной трансформаторной стали с текстурой (1;10) (001).

Известны различные способы изготовления холодноката ной трансформаторной стали с текстурой (;110) (001), заключающиеся в холодной прокатке горячекатаного лодката толщиной 2,2 — 2,8 мм до конечной толщины 0,5 — 0,28 мм в юдну стадию холодных прокаток.или iB две стадии с втромежуточным рекристалливаци он ным отжигом в промежуточной толщине 0,80—

0,55 мм п ри 800 — 850 С |в заш(итной атмосфере, обезуглероживающем отжиге стали конечной толщины при 800 — 850 С и высокотемпературном отжите прои 1100 — 1200 С.

Известен также способ прокатин, заключающийся в том, что горячекатаный под:кат сплава Fe — 3% Si кврокатывают в .холодном состоянии с обжапием 70 — 90%, а затем проводят обезуглерож и вающий отжиг при 800 — 850 С и высокотемпературный отжиг при 1100-1200 С в защитной атмосфере для получения в и зделии текстуры (110) (001). При этом холодную прокатку ведут так, чтобы в очаге деформации пропяжен ность эоны, rye скорость полосы выше окружной скорости валков (зона опережения}, составляла 25 — 15% от длины очага деформациями. Указанное услоаие достигается тем, что натяжение полосы на выходе:из валков (переднее,натяжение) уста навли вают примерно;ра вным или на

10 — 15% больш и м натяжения полосы на входе в валки (заднее натяжение).

Однако способ холодной прокатки трансфо р маторной стали согласно известному режиму ведет .к получеяию недостаточно высокого качества геометрии и электромаг,нитных свойств, изделий, а высокое давление металла на валки не позволяет уменьщить число .прохо(дов IH повысить производитель ность йроцесса.

Целью изобретения является устранение недостатков прототипа, а именно повышение производительности и улучшение качества

И изделий.

Цель достигается теМ, что хслодйую прокатку, ведут . при задних натяжениях полосы выше передних" натяжений на 25— ,50%, со средним удельным;задним натяже25,нием полосы 30 — 40% от сопротивления пластичесской деформации металла, с наименьшей длиной, зоны опережения, обеспечивающей .исключение пробуксовки полосы, например от 0,5% до 5% от длины очага

30 дефор м а ц ии.

776677

Зо

Исследювание показало, что снижение зоны опережения по сравнению с принятыыи режимами холодной прокатки, с одной стороны, ведет к снижению давления металла на валки, а с другой стороны, способствует повышению остроты текстуры (110) (001) готовых иэдел ий. Это по зволяет уменьшить разнотолщинность .проката и по высить величину обжатий:за проход при тех же давлениях, что используется в существующей текнолюпии, à также улучшить электромагнитные свойства .изделий.

Статистичеакая обработка, результатов исследований показала, что оптимальные условия:имеют место при задних удельных ,натяж6ниях .полосы 30 — 40% 0Т со|противления пластической деформации металла, при превышении задними натяжениями передних на 25 — 50%, при наименьшей длине ,зоны опережения, обеспечивающей исключение пробуксовки полосы, например от

0,5% до 5% от длинны ючата деформации.

Снижение величины задних натяжений по сравнению с оптимальными у словиями, увеличение зоны опережения ведет .к ухудшению качества геомеприи и электромагнитных свойств изделий, а увеличение задних натяжений IIIQ сравнению с QIIITiHìàëü:ными ведет к полному исчезновению,зоны опережения и пробуксовке полосы. При пробуксовке возможно ухудшение поверхности валков .и полосы .вследствие;наваров, задирчив, сброс полосы в сторону, а также остановка полосы.

Осуществляют способ следующим образом. После заправки полосы в валки и установлен ия необходимого зазора между валка|ми путем перемещения нажимных винтов устанавливают оптимальные передние,и задние натяжения, а,затем начинают

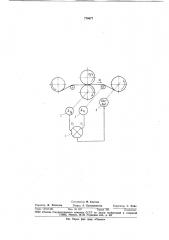

lIIlpolIIamy. В,процессе прокатки вследствие изменения параметров (напр имер, толщины полосы, сопротивления пластической деформации металла, условий технологической смазки,и др.) оптимальные условия прокатки следует поддерживать. Поддержание ойпимальных условий осуществляют п утем регулирования натяжений визуально по показаниям пр иборов, фиксирующих натяжен ие полосы,и соотношение окружной скорости валков и скорости полосы на выходе,из валков, или системой регулирования, принципиальная, схема которой приве.дена на фиг. 2. Блок сравнения (1:на фиг.

1), сравнивая скорости (VI — V>), полученные с датчиков скоростей, полосы (2 фиг. 1) и окружной скорости,вал|кюв (З,на фиг, 1), посылает команду на пр ивод ъюталки (4 на фиг. 1): снизить или увеличить натяжение полосы.

О пробование способа было цроведено в условиях ВИЗа. Первую холодную прокатку вели с 2,5 мм до 0,70 мм на 4-клетевом стане 1300, а после рекристаллизационного отжига при 800 С полоса шириной

830 м,я прокаты вала сь со скоростью

5 я/сек с использованием технологической смазки «Генрекс» .на 20-валковом стане

1200 .по схеме 0,70 — 0,48 — 0,35 мм.

Вторую холодную прокатку вели по предложенному способу с длиной зоны опережения 2 — 4% от длины очага деформации при заднем .натяжении полосы 14 т и переднем 8 т. С целью сраннения,ряд руло нов той же плавки деформировали в,известных режимах, прокатки при заднем,натяжении 9 т и переднем натяжении 8 т.

После прокатки сталь прошла обезуглероживающий отжиг при 800 С и высокотемпературный отжиг при 1100 С, Опробование показало, что в образцах, изготовленных пю предлагаемому способу и извеспному, удельные потери Р;,s Io составили 1,03 Ватт/кг и 1,08 Ватт/кг, магнитная индукции В2500 была, равна 1,90 тесла и 1,88 тесла, а коробо ватость полосы lIIo амплитуде составила 2 лм и 8 л м соответственно. !

Формула изобретения

Способ прокатки текстурованной холоднокатаной трансформаторной стали, включающей холодную (прокатку горячекатаного подката, рекристаллизационный, обезуглероживающ ий и высокотемпературный отжиги, о тл.и ч а ю щпй ся тем, что, с целью повышения производительности процесса и улучшения качества изделий, прокатку ведут при задних, натяжениях полосы выше передних на 25 — 50% со, средним удельным задним .натяжением аолосы 30—

40% от сотэротивлеиия пластической деформации металла, с наименьшей длиной, зоны опережения, обеспечивающей,исключение лробуксовки пол осы, например от 0,5% до

5% от длины очата деформации.

Источники информации, принятые во внимание при экспертизе:

1. Патент США № 3802936, кл, Н 01 J

1/04, 1975.

2, Патент Японии № 50-26495, кл.

10У183, 1971.

776677

Составитель М. Блатова

Редактор И. Квачадзе Техред А. Камышиикова Корректор С. Файн

Заказ 1472/1484 Изд. Мз 537 Тираж 995 Подписное

НПО сПоиск» Государственного комитета СССР по делам изобретений н открытий

113035, Москва, 7К-35, Раушская наб., д. 4/5

Тип. Харьк. фил. пред. патент>