Способ производства двухшовных труб

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских Социалистических

Республик

<>776694 =-Фг

Йъ оо

-.,,ф j (61) Дополнительное к авт. свид-ву— (22) Заявлено 26.12.78 (21) 2718683/25-27 с присоединением заявки— (23) Приоритет— (43) Опубликовано 07.11.80. Бюллетень № 41 (45) Дата опубликования описания 21.11.80

151) М.Кл.в В 21 С 37/08

Государственный комитет

СССР по делам изобретений и открытий (53) УДК 621.774.2 (088.8) (72) Авторы, изобретения А, Н. Медведев, П И. Коваленко, С. В. Завидов, Г. В. Бачурин, И. В. Малюта, В. А. Коршунов, Е. И, Иванов и А. М. Головацкий (71) Заявитель (54) СПОСОБ ПРОИЗВОДСТВА ДВУХШОВНЫХ ТРУБ

Изобретение относится к производству электросварных труб.

Известен способ производства двухшовных труб, включающий в себя формовку полуцилиндров, сборку их в трубную заготовку и сварку fl). Формовку цилиндров в таком способе производства выполняют в две стадии — предварительным и окончательным прессованием.

В результате:первой стадии обработки получают заготовки с дном в форме полуцилиндра и кромками с прямыми участками, а после второй, выполняемой с помощью пуансона, снабженного двумя параллельными брусьями с пазами по краям, в !5 которые заходят кромки предварительно отформованной заготовии, получают,полуцилиндр правильной формы. Сварку полуцилиндрических заготовок, движущихся с одинаковой скоростью, производят наложени- 20

8М первого наружного HJIIH внутреннего IIIIBB, при этом несвариваемые кромки удерживаются от расхождения роликовой проводкой.

Второй сварной шов накладывается в следующем непрерывном стане наружной сварки после кантовки заготовки на 180 . .Недостаток такого способа заключается в том, что у|держивание кромок трубной заготовки от распружинивания в процессе сварки не устраняет деформации шва и образования «крыши» после остывания швов, что приводит к ухудшению качества, готовых труб. Отсутствие переформовки кромок и последовательн ой расформов)ки их по мере наложения технологических швов не позволяет получить качественной сборки кромок труб по всей длине и вызывает местные превышения кромок, приводящие к ухудшению качества сварки труб.

Из иззестных способов наиболее близким техническим решен нем к предлагаемому является способ праизвюдства двухшов ных тру 6, включающий,в себя формовщику полуцилиндров, сборку (их в трубную заготовку, расформовку, оварку продольных стыков кроьмок технолопичесиими швами IH дуго вую сварку рабочих швов 12).

В этом способе полуцилиндры формуют по профилю и размерам, равным половине трубной загoT0BIKH после сборки и сварки ее технологическим швом. Сфор мованные и собранные полуцилиндры сваривают технологическими швами, причем вначале на стык кромок трубной заготовки накладывается первый технологический шов, а после кантовки заготовки на 180 на|кладывается второй шов.

Недостаток этого способа производства двухшовных труб заключается в том, что при сварке технологическим швом первого

776694 продольного стыка кромок из-за некоторого обжатия и раскатки размеры профиля полуцилиндров изменяются и после кантовки при сварке технологическим швом второго продольного стыка кромж это приводит к 5 превышениям,кромок и увеличенным нерав;номерным по длине зазорам между, ними, что повышает количество разрывов в швах, ухудшает качество технологических швов и снижает качество готовых труб.

Цель изобретения — повышение качества труб.

Поставленная цель достигается тем, что в способе производства двухшовных труб, включающем формовку полуцилиндров, 15 сборку их в трубную заготовку, расформовку, сварку продольных стыков кромок технологическим и швами,и дуговую сварку рабочих швов, формовку полуцилиндрических заготовок осуществляют на угол, боль- 20 ший 180 на 4 — 10О/о, первый технологический шов накладывают на стык кромок трубной заготовки после расформовки полуцилиндров на угол, больший 180 на 2 — 8,/о, второй — на стык кромок трубной заготов- 25 ки после расформовки до угла, равного

180 .

Такое осуществление способа лро изводства двухшовных труб позволяет . 0BbIGHTb качество готовых эруб за счет улучшения з0 качества сварки технологических швов. Это объясняется тем, что трубные заготовки имеют минвмальные внутренние напряжения, исключающие разрывы технологических швов. 35

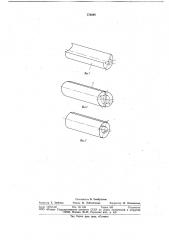

На фиг. 1 — 3 приведена последовательность операций осуществления гтредлагаемого способа.

Способ производства двухшовных труб осуществляется следующим образом. 40

Например, при производстве газопроводных труб Я 1420Х16,5 мм исходный лист ш иркной 2190 мм подается ..в формовочный стан, на котором формуется лолуцилиндрическая заготовка 1 до угла а, лревышающе- 45 го 180 на 5 /о, т. е. до угла 189 (cM. фиг. 1).

Сфор)мованные .полуцилиндрические,заготовки 1 лодаются на сборочно-сварочный стан для сборки трубных за головок, которые в собранном виде перед .наложением технологического шва прои задаче их в стан расформовывают на внутренней оправке до угла аь большего 180 на 2, 5 /о, т. е. до угла 184,5 . После этого сварочными головками,первого стана .накладывается первый технологический шов 2 (см. фиг. 2). Затем трубная заготовщика роликовым канто вателем кантуется на 180, обе,полуцилиндричесиие заготовки расфор мовывают:на внутренней оправке до угла a> — — 180 и в этом состоянки .накладььвается .второй технологический шов 8 (см. фиг. 3). После этого трубные заготовки подаются на сварочные станы для дуговой сва рки внутренних и .наружных рабочих,швов под слоем флюса.

Предлагаемый способ производства двухшов ных труб по сравнению с известными позволяет повысить качество готовых труб за счет улупшения качества сварки технолопических швов.

Ф о р мул а,из î о р е те н и я

Способ производства двухшовных вруб, при котором из исход и ой лолосы формуют полуцил индры, собирают их попарно в трубную заготовку, .расформовывают полуцилиндры, сваривают,продольные кромии заготовки технологическими .швами, а затем осуществляют дуговую сварку;рабоч их швов, от л;и ч а ющm и ся тем, что, с целью по вышения качества труб, полуцилиндры формуют на угол, больший 180 на 4 — 10 /о, первый технологический шов .накладывают,на стык кромок трубной заготовки после расформовки полуцилиндров на угол, больший 180 на 2 — 8%, а второй —,на стык кромок трубной заготовки после расфор мовии лолуциндров до угла, равного 180 .

Источники информации, принятые во вин мание лри экспер пизе:

1. Авторское свидетельство СССР

Ко 159161,:кл. В 21 С 37/08, 1962.

2. Отчет о науч но-;исследовательской работе по теме 22-V-4-104-71. ВНИТИ, П-1-аПП, Днепропетровск, 1971 (протопил).

776694

Фиг. 3

Составитель В. Томбулатов

Техред И. Заболотнова Корректор И. Осиповская

Редактор Т. Зубкова

Заказ 1475/1441 Изд. Мо 536 Тираж 995 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Тип. Харьк. фил. пред, «Патент»