Способ центробежного литья

Иллюстрации

Показать всеРеферат

(.2йй

ОП ИСА (Ii) 6 743

Союз Советских

Социалистических - -Республик

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 18.12.78 (21) 2696098/22-02 с присоединением заявки № (51) М. Кл.з

В 22ID 13/02

В 21С 7/00 (43) Опубликовано 07.11.80. Бюллетень № 41 (53) УДК 621.74.042 (088.8) по делам изобретеиий и открытий (45) Дата опубликования описания 07,11.80 (72) Авторы изобретения

Ю. П, Поручиков, В. А. Грачев, В. М, Миляев, А. А. Жуков и А. И. Небольсин (71) Заявитель

Пензенский политехнический институт (54) СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ

Госудерствеииый комитет (23) Приоритет

Изобретение относится к литейному производству, в частности к технологии центробежного литья.

Известен способ легирования черных металлов, заключающийся в введении легирующих добавок в твердом состоянии непосредственно в разливочный ковш (1).

Данный способ не обеспечивает должного распределения легирующих компонентов в массе жидкого металла и не позволяет вводить значительное количество добавок при условии получения высококачественного сплава.

Известен способ получения высокоазотистой стали, заключающийся в продувке расплава в ковше газообразным азотом через пористые вставки в днище ковша, где продувку ведут при расходе азота 2 10 нм на 100 т стали в течение 2 — 10 мин (2).

Однако при таком способе недостаточна эффективность усвоения элементов жидким металлом и понижено качество получаемого сплава. Это объясняется тем, что продукты разложения азотсодержащих сталей, а также сопутствующие соединения, как сульфиты, хлориды, тяжелые металлы сероводородной группы, остаются в кристаллизующейся матрице и препятствуют получению качественного сплава. Данные компоненты присутствуют в виде конгруэнтных соединений, которые, являясь свободно расположенными включениями, понижают механические и коррозионные свойства солей (СО2, Н2, Н20), вызывают барботацию расплава, что способствует выделению азота в атмосферу и ухудшает тем самым механические характеристики, вызывает необходимость повышения содержания никеля для получения чисто аустенитной структуры.

10 Известен способ модифицирования и легирования металла при центробежной отливке, включающий вращение изложницы и подачу сыпучих модифицирующих и легирующих элементов в металл такого же хи15 мического состава с одновременной подачей раскислителей в количестве 0,1 — 0,15% от веса заливаемого металла (3, 4).

Однако эти способы не обеспечивают

20 должного усвоения расплавом атомарного азота, поскольку присутствие раскислителей в количестве 0,1 — 0,15% от веса металла не создает необходимого энергетического и механического барьеров, препятствую25 щих выделению атомарного азота в атмосферу. Также известный способ позволяет вводить в расплав легирующие добавки лишь аналогичного химического состава, что ограничивает применение известного зп способа и является малоэффективным при насыщении расплава атомарным азотом, Цель изобретения — повышение эффективности усвоения жидким металлом атомарного азота и улучшение качества получаемого расплава.

Поставленная цель достигается тем, что азотсодержащие добавки в виде мелкоразпробленного азотированного феррохрома вводятся с некоторым смещением во времени совместно с жидким легкоплавким шлаком на поверхность расплава, заполняющего вращающуюся форму.

Принципиальное отличие предлагаемого способа состоит в том, что на струю заливаемого расплава подают азотсодер>кащий ферросплав с последующей подачей жидко- 15

ro кислого ваграночного шлака на внутреншою поверхность тела вращения, образованного расплавом, до его кристаллизации в количестве б — 13% и с добавкой 0,4—

06% плавикового шпата от веса залитого 20 расплава, что обеспечивает более эффективное усвоение расплавом атомарного азота согласно следующему: внесение азотп рова нного ферросплава мелкой фракции в расплав непосредствен- 25 но во время заливки во вращающуюся из ложницу позволяет инконгруэнто распределяться легирующим элементам вследствие турбулентных движений в жидком металле при заливке с последующей фиксацией 30 ионов азота в октаэдрических порах гаммажелеза; переход валентных электронов катиона

N + в плазму, образование валентных связей внедренных ионов азота с основными атомами, а также наличие на поверхности расплава жидкоподвижного шлака, почти непроницаемого для атомарного азота и служащего дополнительным энергетическим барьером для ионов азота, находя- 40 шихся в квазиравновесии, позволяют в докристаллизационный период фиксировать катион N + в октаэдрпческой поре гамма>келеза, стабилизируя тем самым аустенит; быстрое затвердевание наведенного шла- 45 ка вследствие его плохой теплопроводности, определенная толщина способствует образованию механического барьера, препятствующего выделению атомарного азота из расплава в атмосферу. 50

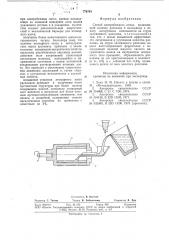

На чертеже изобра>кена схема, поясняющая предлагаемый способ.

Металл из поворотного ковша 1, футерованного огнеупорным материалом 2, заливается через приемную чашу 3 во вращающуюся изложницу 4 с крышкой 5 при одновременном вводе азотированного ферросплава мелкой фракции б из бункера 7 на струю металла. Далее в приемную чашу вводится расчетное количество жидкого 60 кислого ваграночного шлака с добавкой плавикового шпата для создания на внутренней поверхности тела вращения, образованного расплавом, защитного слоя толщиной 3 — 5 мм.

4, Пример1,,- Проводилось легирбвание чугуна азотированным феррохромом, со. держащим, %: Сг 70,4; С 0,01; Si 0,8, Р 0,02; S(0,03; N 5,4, что соответствуе1 марке ФХ400-НА, согласно 1ОСТ 4757 — 67, Доэвтектический легированный никелем, медью, хромом, перегретый до 1500 С и модифицированный 0,4% 75% -ного ферросилиция за 5 мин до разливки чугун выливался в поворотный ковш и далее подавался на заливку в центробежную машину при одновременном вводе в струю металла, азотированного феррохромами фракции размером 1 — 2 мм, Подача феррохрома из дозирующего устройства осуществляется равномерно и таким образом, чтобы легирующие элементы инконгруэнтно распределились по всей массе заливаемого металла.

Через 10 с после окончания заливки металла в изложницу вводился жидкий шлак, который вследствие специфики сил, действующих при центробежном литье, равномерно распределялся по внутренней поверхности не начавшей кристаллизоваться отливки. Смещение во времени между окончанием заливки металла и вводом жидкого шлака в 10 с продиктовано необходимостью равномерного распределения металла по изложнице и наведением шлакового барьера при температуре металла не ниже 1250 С, что превышает на 100 С температуру начала кристаллизации применяемого железоуглеродистого легированного сплава. Шлак включал 6% от веса металла вислый ваграночный шлак ссгстава, %: S10g 45; СаО 25; А1 0з 10; РеО 10;

MgO 5; МпО 5; и 0,1% от веса металла

CaF>, что позволило получить шлаковый слой толщиной 3 мм. Качественный и количественный состав шлака обеспечивает повышение усвоения атомарного азота на

75% при следующих механических и слу>кебных свойствах: о.,=35,6 кгс/мм, о.„=

=60,3 кгс/мм, (3ОΠ— 5,7 мм, 190 НВ, скорость коррозии равна 0,08 гм2/ч.

Пример 2. Проводилось легирование чугуна того же состава азотированным феррохромом марки ФХ400-НА по аналогичной технологии, что и в примере 1. Отличался состав шлака, содержащий в данном случае 9% от веса металла кислого ваграночного шлака состава, %: SiO, 45;

СаО 25; А4ОЗ 10; FeO 10; MgO 5; МпО 5; и 0,5% от веса металла плавикового шпата. В данном случае было получено повышение усвоения азота аустенитом на 80% при следующих механических и служебных свойствах: о. =33 2 кгс/мм, о.

=159,8 кгс/ мм ; fppp — — 6,1 мм, 195 НВ, скорость коррозии 0,09 гм2/ч.

Пример 3. Была проведена обработка расплава чугуна аналогичного состава и по технологии, описанной в примере 1.

Однако было повышено в комплексном шлаке содержание кислого ваграночного

Сравнительные данные свойств чугуна, полученного предлагаемым и известным способами

Механические и служебныз свойства

Состав чугуна, вес. %

Структура металлической основы

Вид лХ

X о.

CCl

Я (» о о

Е CcI

CCI CCI,4 Й ( о < о о аа„. о аы о

u A C

НВ, кГс Вл кГс

faooc а о .с, Ф.> о е. обработки кГс л! о

М мм,,а!

ы мм мм мм

3,3 270

5,9 1,6 0,011

7,3 0,6

27,1 45,3

0,17

50ч, аусте нит

2,7

0,3 13,2

Предлагаемый способ легирования

50% мартенсит

6,0 1,6 0,0175

35,6 60,3

1,82 0,6

0,29 13,1

2,8

5,7 190

0,08

100% аустенит

4

6,0

5,95

5,9

1,8 0,6

1,78 0,6

1,8 0,6

1,59 9,018

1,62 0,017

1,61 0,013

0,31 13,2

0,3 13,1

0,31 13,2

G,1

6,2

4,1

59,8

59,9

46,9

2,75

2,8

2,77

33,2

36,0

28,6

0,09

0,085

0,14

То же

283 л

60% аусте. нит

40% мартенсит

6,1 1,57 0,01

6,0 1,57 0,01

1,81 0,6

26,2 45,0

29,0 47,3

Известный способ внесения добавок

0,3 15,0

0,31 13,8

2,8

4,3 195

2,7 372

100% аустенит

0,09

1,8 0,6

2,8

Остаточный аустенит, мартенси т

0,43

5 шлака до 13% от веса жидкого металла, что привело к увеличению толщины шлакового покрова до 5 мм, также было повыше= но содержание плавикового шпата до 0,6%, что в комплексе привело к увеличению тол. щины шлакового покрова до 5 мм, повышению усвоения атомарного азота до 70%, и сплав имел следующие параметры: о.„=

= 36,0 кгс/мм, 0„=59,9 кгс/мм, fgpp ——

=6,2 мм, 195 НВ, скорость коррозии

0,085 гм2/ч.

В результате испытаний было выявлено следующее: повышение усвоения атомарного азота матрицей составило 70 — 80%, что позволило получить чисто аустенитную структуру при более низком содержании никеля; повысились прочностные и эксплуатационные характеристики: о, на 4—

10 кгс/мм, G„на 13 — 15 кгс/мм, f3pp на

3 — 3,5 мм, коррозионная стойкость — в

5 раз в результате получения аустенитной структуры, содержащей в качестве атомов внедрения катионы азота; оптимальным содержанием кислого ваграночного шлака является 6 — 13% и плавикового шпата 0,4 — 0,6%, что обеспечивает получение шлакового покрова толщиной 3 — 5 мм, содержащего компоненты тех количеств, которые необходимы для придания шлаку свойств, препятствующих диффузии атомарного азота из расплава. Сни,цля получений сравнительных данных параллельно проводилась выплавка чугунов аналогичного состава с использованием известного способа ввода легирующих до5 бавок, Во всех плавках азотсодержащих добавок вводилось из расчета 0,05% вес.

Для всех сплавов определялись механические и служебные свойства, наличие аустенита, мартенсита, сорбита. Проводился !

0 контроль химического состава и полученные данные сведены в таблицу. жение содержания кислого ваграночного шлака и плавикового шпата соответственно ниже 6% и 0,4% или увеличение свыше

15 соответственно 13% и 0,6% приводит к ухудшению усвоения атомарного азота (см. табл., плавки 1 и 5 по предлагаемому способу) .

Использование предлагаемого способа

20 ввода легирующих добавок в сплавы на основе железа обеспечивает по сравнению с известным следующие преимущества: повышение эффективности усвоенйя атомарного азота за счет того, что азотсодер25 жащая добавка вводится в расплав непосредственно в момент заливки изложницы, что позволяет сократить до минимума время нахождения атомарного азота в жидком расплаве, ускорить процесс кристаллиза30 ции свободной поверхности отливки в силу высокой интенсивности теплообмена между отливкой и атмосферой, имеющей место

1 1 3

776743

° .. ч °

1, 8

Формула изобретения

Составитель В. Васехин

Техред И. Заболотнова

Корректор В. Дод

Редактор С. Титова

Заказ 2537/12 Изд. № 573 Тираж 88Э Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, К-35, Раушская наб., д. 4, 5

Типография, пр. Сапунова, 2 при центробежном литье, причем последующее за заливкой наведение слоя шлака указанного состава и в указанном количестве создает дополнительный энергетический и механический барьеры для атомарного азота; получение более качественного высоколегированного чугуна благодаря тому, что наличие атомарного азота в октаэдрических порах аустенита приводит к значительному повышению механических свойств, поскольку увеличивается параметр взаимодействия поля напряжений скользящей дислокации матрицы, находящейся в напряженном состоянии с полем искажений, создаваемым растворенными атомами азота. Это приводит к увеличению сопротивления движению дислокаций и, таким образом, к улучшению механических и служебных свойств; повышение усвоения атомарного азота расплавом приводит к получению чисто аустенитной структуры при более низком содержании никеля, поскольку атомарный азот является в несколько раз более сильным аустенитообразующим элементом, чем никель, и снижению содержания никеля предлагаемым способом по сравнению с известным на 2%.

Способ центробежного литья, включающий заливку расплава в изложницу и по5 дачу легирующих компонентов на струю заливаемого расплава, отличающийся тем, что, с целью повышения эффективности легирования и улучшения качества расплава, на струю заливаемого расплава nol0 дают азотсодержащий ферросплав с последующей подачей жидкого кислого ваграночного шлака на внутреннюю поверхность тела вращения, образованного расплавом до его кристаллизации в количест15 ве 6 — 13% и с добавкой 0,4 — 0,6% плавикового шпата от веса залитого расплава.

Источники информации, 20 принятые во внимание при экспертизе

1. Холл Н, М, Никель в чугуне и стали.

М., «Металлургиздат», 1959.

2. Авторское свидетельство СССР № 354668, С 21 С 7/00, 1974.

3. Авторское свидетельство СССР

¹ 394156, В 22D 13/00, 1971.

4. Авторское свидетельство СССР № 532465, В 22D 13/00, 1975 (прототип).