Устройство для суперфиниширования

Иллюстрации

Показать всеРеферат

щ 776894

ОП ИСАНИ Е

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт, свид-ву 536947 (22) Заявлено 19.02.79 (21) 2726457/25-08 с присоединением заявки № (23) Приоритет (43) Опубликовано 07.11.80. Бюллетень № 41 (51) М.К .

В 24В 35/00

Государственный комитет

СССР по делам изобретений и открытий (53) УДК 621.923.5 (088.8) (45) Дата опубликования описания 07.11.80 (72) Авторы изобретения

В. Н. Шурупа, Ю. Л. Беззубов, А. И. Акилов, И. Г. Чижов и А. В. Гришкевич

Сумский филиал Харьковского ордена Ленина политехнического института им. В. И. Ленина (71) Заявитель (54) УСТРОЙСТВО ДЛЯ СУПЕРФИНИШИРОВАНИЯ

Изобретение относится к механической обработке абразивными брусками наружных поверхностей тел вращения и может быть использовано для окончательной обработки ступенчатых валов. 5

По основному авт. св. № 536947 известны устройства для суперфиниширования, содержащие вибратор, пару качающихся двуплечих рычагов, компенсатор износа, представляющий собой гидравлический следя- то щий привод с обратной связью, взаимодействующий с одним из концов рычага посредством кулачка (1).

Недостатком таких устройств является низкая производительность при обработке 15 ступенчатых валов.

Целью изобретения является повышение производительности.

Эта цель достигается тем, что устройство снабжено дополнительным золотником управления работой компенсатора износа, взаимодействующим с датчиком продольных перемещений брускодержателя через реле, параллельно которому включен конденсатор, а датчик продольных перемещений выполнен в виде двух пар электрических контактов, одна из которых закреплена на подпружиненном в направлении оси вращения брускодержателе, а другая — на его корпусе, жестко связанном с колеблющимся рычагом.

Электрические контакты установлены между собой с зазором, равным 2/3 длины брускодержателя.

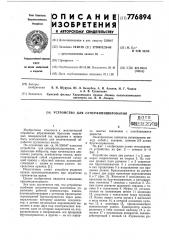

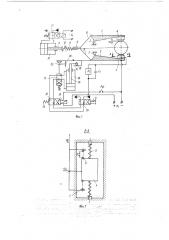

На фиг. 1 изображена схема описываемого устройства; на фиг. 2 — сечение А — А фиг. 1.

Устройство имеет два рычага 1 и 2, шарнирно закрепленных на опорах 3. На концах правых плеч рычагов 1 и 2 закреплены брускодержатели 4 с установленными в них пружинами 5 в направлении оси вращения детали. Брускодержатель на рычаге

2 имеет две пары контактов переключения

6 и 7 (фиг. 2). Контакты 6 неподвижно закреплены на брускодержателе, а регулируемые контакты 7 связаны с рычагом 2. Левые плечи рычагов шарнирно связаны с тягами 8 и толкателем 9. Муфта 10, установленная на плавающем штоке 11 цилиндра

12, соединена с толкателем через пружину

13, Конец левого плеча рычага 2 выполнен в виде вилки 14, в которой размещен кулачок 15, и цилиндра 16, принадлежащего компенсатору износа. Компенсатор износа включает в себя силовой цилиндр 16 и золотник 17 с пружинным возвратом, взаимодействующий с вилкой 14. Управление ра776894

50 ботой компенсатора осуществляется дополнительным золотником 18, связанным с электромагнитом 19 и краном управления

20. Электромагнит 19 включен в электрическую цепь, состоящую из реле Р> и конденсатора С .

Устройство работает следующим образом.

В исходное положение бруски устанавливаются с зазором 21 к обрабатываемой поверхности. Масло через управляющий золотник 22 подается в цилиндр 12 и возвратно-поступательное движение штока 11 передается через муфту 10, пружину 13, толкатель 9 и тяги 8 рычагам 1 и 2. С помощью тяг 8 и шарниров возвратно-поступательное движение штока 11 преобразуется в качательное движение рычагов 1 и 2. При этом бруски соударяются с поверхностью вращающейся детали, благодаря чему происходит обработка. В процессе работы ввиду износа брусков зазор 21 увеличивается, размах колебаний рычагов возрастает и регулируемый упор 23 касается штока золотника 17, перемещает его вниз, открывая каналы и перепуская рабочую жидкость в штоковую полость цилиндра 16, поршень которого под действием давления перемещается вниз, увлекая за собой через шток 24 и кулачок 15 вилку 14 рычага 2, ограничивая размах колебаний рычагов. Зазор 21 регулируется изменением зазора 25 между регулируемым упором 23 и штоком золотника 17.

При обработке ступенчатых валов в момент перехода на ступень большего диаметра бруски упираются в буртик, устройство вместе с рычагами 1 и 2 перемещается дальше вдоль оси вращения детали, а брускодержатели 4 ввиду деформации пружин 5 совершают «выстой» возле буртика, до соприкосновения одного из регулируемых контактов 7, связанных с рычагом 2, с одним из контактов 6, связанных с брускодержателем. При замыкании электрической цепи контактами 6 и 7 срабатывает реле Рь замыкается контактами P«i цепь электромагнита, который, срабатывая, переводит золотник 18 в положение, при котором масло через золотники 18, 17 подается в бесштоковую полость силового цилиндра 16.

Поршень цилиндра 16 со штоком 24 перемещается вверх и кулачком 15 разводит рычаги 1 и 2. После выхода брусков из кон4 такта с буртиком пружины 5 возвращают брускодержатели 4 в среднее положение, контакты 6 и 7 размыкаются, цепь электромагнита 19 разрывается контактами Р и золотник 18 иод действием пружины 26 запимаст исходное положение. При этом масло подается через золотники 17 и 18 в штоковую полость силового цилиндра 16, поршень которого со штоком 24 и кулачком 15 перемещается вниз и сводятся рычаги 1 и 2.

Для того, чтобы рычаги 1 и 2 сводились после возврата брускодержателей 4 в среднее положение под действием пружин 5, установлен конденсатор С,, который включен параллельно реле Р и задерживает размыкание контактов P

19 после размыкания контактов б и 7 при возврате брускодержателя 4 в среднее положение. Таким образом, осуществляется автоматический переход брусков со ступени на ступень. Зазор 27 устанавливается равным 2/3 длины брускодержателя, что обеспечит перебег его при обработке последующей ступени.

Формула изобретения

1. Устройство для суперфиниширования по авт. св. М 536947, отличающееся тем, что, с целью повышения производительности при отделочной обработке ступенчатых валов, оно снабжено дополнительным золотником управления работой компенсатора износа, взаимодействующим с датчиком продольных перемещений брускодержателя через реле, параллельно которому включен конденсатор.

2. Устройство по п. 1, о тл и ч а ю щ е ес я тем, что датчик продольных перемещений выполнен в виде двух пар электрических контактов, одна из которых закреплена на подпружиненном в направлении оси смещения брускодержателе, а другая — на его корпусе, жестко связанном с колеблющимся рычагом.

3. Устройство по п. 2, отл и ч а ю щеес я тем, что электрические контакты установлены между собой с зазором, равным

2/3 длины брускодержателя.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Хо 536947, кл. В 24В 35/00, опублик. 1976.