Шихта для огнеупорного материала и способ его изготовления

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ ц 777018

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 04.05.78 (21) 2611794/29-33 с присоединением заявки №вЂ” (23) Приоритет (43) Опубликовано 07.11.80. Бюллетень № 41 (45) Дата опубликования описания 07.11.80 (51) М. Кл

С 04В 35/18

Государственный комитет (53) УДК 666.763.51 (088.8) ло делам изобретений и открытий (72) Авторы изобретения И. И. Немец, А. И. Нестерцов, H. С. Бельмаз и Ю. И. Гончаров

Белгородский технологический институт строительных материалов (71) Заявитель (54) ШИХТА ДЛЯ ОГНЕУПОРНОГО МАТЕРИАЛА

И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ

Изобретение относится к области производства огнеупорных материалов муллитового состава и может быть использовано для изготовления пористых огнеупорных материалов муллитового состава с малой объемной массой и повышенной термостойкостью.

Известна шихта для изготовления огнеупорного материала муллитового состава на основе алюмосиликатов и фтористого алюминия (1).

Недостатком известной шихты является сравнительно большая объемная масса и невысокая термическая стойкость.

Наиболее близким техническим решением и изобретению является шихта для изготовления огнеупорного материала муллитового состава, содержащая глинозем, кремнезем, содержащий компонент и фтористый алюминий (2) при следующем соотношении компонентов, мол. с/О:

Глинозем 0,5 — 3,0

Кремнеземсодержащий компонент 2,375 — 5,75

Фтористый алюминий 0,5 — 5,0

Недостатком этой шихты является большая объемная масса и низкая термическая стойкость.

Известен также способ изготовления огнеупорного материала из глинистого ком2 понента и фторида алюминия, являющийся наиболее близким техническим решением к данному, включающий смешение исходных компонентов, формование заготовок, сушку

5 и обжиг изделий при температуре 1100—

1200 С в течение 5 час (3).

Недостатком материалов, получаемых известным способом, является большая объемная масса и невысокая термическая стойкость.

Целью изобретения является получение легковесного материала с повышенной термической стойкостью.

Поставленная цель достигается тем, что

15 шихта для огнеупорного материала, включающая глинозем, кремнеземсодержащий компонент и фторид алюминия, в качестве кремнеземсодержащего компонента содержит кварцевый песок и дополнительно гидролпзованный тетраэтоксисилан при следующем соотношении компонентов, вес. О/с:

Глинозем 1 — 29

Кварцевый песок 19 — 21

Фторид алюминия 16 — 28

Гидролизованный тетраэтоксисилан 36 — 50

Причем, данный огнеупорный материал получают способом, включающим смеши30 ванне компонентов, формование заготовок

777018

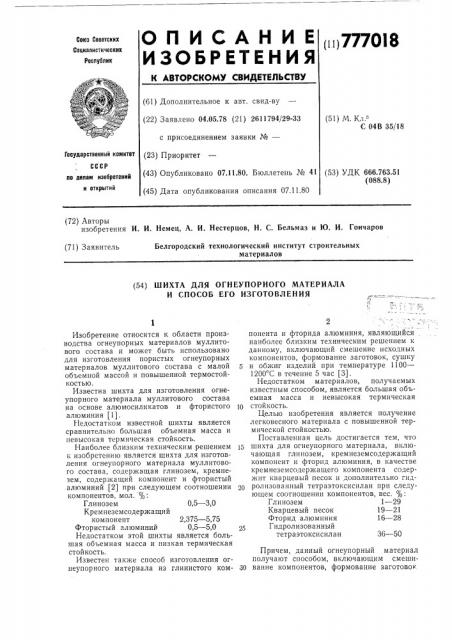

Таблииа 1

Содержание компонентов, вес.

Гидрализоваины6 тетраэтоксисилаи (60% тетраэтоксисилана, 39, 2% I IO, 0,8%

HC I). (л,;нозем (К, размер част:iu не более

60 мкм) Кварцевый песок (содержание 8(О, не менее 95%, размер частии не более 60 мкм) фтористый алюминl!й

Номер массы марка „Ч"

16

19

3о

19

2I

Т аблица 2

Свойства после обжига

Режим обжига

Избыточное давление в печи, ати

Номер массы

Термостатическое число теплосмен до (900 — 15 С вода) Объемная масса, г/сма

Открытая пористость, % Температура, С

1150 б/д

0,5 б/д*

0,5

64,0

64,0

62,8

64,0

1,12 — 1,16

1,12 — 1,14

1,16 — 1,18

1,14 — 1,15

2 — 3

12 — 14

1 — 2

12 — 14

0,5

83,2

83,5

0,52 — 0,53

0,51 — 0,52

14 — 15 б /д*

0,5

1150

12 — 14

68,5

0,90 — 0,92

0,5

1250

83,2

83,5

0,52 — 0,53

0,51 — 0,52

14 — 15

1150 б/д*

0,5

82,5

83,0

83,0

2 — 3

14

14--15

0,54 — 0,55

0,52 — 0,53

0,52 — 0,53 б/д*

0,5

1250

* Обжиг при атмосферном давлении в рабочем пространстве печи. пх сушку и обжиг при 1150 — 1250 С. При этом формование осуществляют литьем с последующим виброуплотнением, а обжиг под давлением 0,5 — 25 ати.

Предварительно смешивают глинозем, кварцевый песок и фтористый алюминий в течение 2 час. Соотношение между материалом и мелющими телами составляет

10: 1.

Затем в массы добавляют гидролизованный тетраэтоксисилан, перемешивают и массу заливают в металлические формы.

Формы подвергают вибрации с частотой

20 гц и амплитудой колебаний не более

0,2 мм в течение 1,5 мин.

После схватывания массы ее сушат в формах: 6 ч при 20 — 30 С, затем 8 ч при

40 — 60 С и 4 ч. при 90 — 100 С. Образцы извлекают из форм и обжигают при 1150—

1250 С с выдержкой при этой температуре

Пример.

Для получения опытных образцов подготавливают массы составов, показанных в табл. 1.

6 ч и давлении в рабочем пространстве печи 0,5 — 25 ати.

Массы для получения образцов готовят с граничным соотношением компонентов, а обжиг проводят при атмосферном и избы10 точном давлениях в рабочем пространстве печи.

На образцах определяют: предел прочности при сжатии по ГОСТ 4071 — 48, объемную массу и пористость по ГОСТ

15 2409 — 67. Термостойкость определяют путем термоциклирования образцов 3<3>< 3 см, до разрушения (900 С вЂ” 15 С проточная вода).

Показатели свойств образцов, получен20 ных при различных режимах из данных масс, приведены в табл. 2.

777018

Формула изобретения

Составитель P. Прахова

Техред И. Пенчко

Корректор О. Тюрина

Редактор И. Квачадзе

Заказ 2424/16 Изд. Юе 562 Тираж 673 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2

1. Шихта для огнеупорного материала, включающая глинозем, кремнеземсодержащий компонент и фторид алюминия, о т л ич а ю щ а я с я тем, что, с целью получения легковесного материала с повышенной термической стойкостью, она содержит в качестве кремнеземсодержащего компонента кварцевый песок и дополнительно гидролизованный тетраэтоксисилан при следующем соотношении компонентов, вес. o/,:

Глинозем 1 — 29

Кварцевый песок 19 — 21

Фторид алюминия 16 — 28

Гидролизованный тетраэтоксисилан 36 — 50

2. Способ изготовления огнеупорного материала из шихты по п. 1 путем смешивания компонентов, формования заготовок, их сушки и обжига при 1150 — 1250 С, о т л и5 ч а ю шийся тем, что формование осуществляют литьем с последующим виброуплотнением, а обжиг проводят под давлением 0,5 — 25 ати.

Источники информации, 10 принятые во внимание при экспертизе

1. Locsei В. P. «Interceram», 1969, 18, № 4, 285 — 291.

2. Авторское свидетельство СССР по заявке № 2448604/29-33, кл. С 04В 35/18, 15 1977.

3. Locsei В. P. «Acta Techn. Akad.

Scient. Hung», 1963, 44, № 1 — 2, р. 11.