Чугун

Иллюстрации

Показать всеРеферат

О Il И C А Н И Е („) 7щщ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 11.12.78 (21) 2694492/22-02 с присоединением заявки № (23) Приоритет (43) Опубликовано 07.11.80. Бюллетень № 41 (45) Дата опубликования описания 07.11.80 (51) М. Кл.

С 22 С 37/06

Государственный комитет.ссср (53) УДК 669.13-196 (088.8) ло делам изобретений и открытий (72) Авторы изобретения В. В. Спасский, В. А. Грачев, А. И. Небольсин и Н. В. Бычков

Пензенский политехнический институт (71) Заявитель (54) ЧУГУН

106,8

Изобретение относится к металлургии, в частности, к изысканию составов чугунов, характеризующихся высокой износостойкостью и применяемых для изготовления лопаток дробеметных аппаратов дета- 5 лей шаровых мельниц и т. д.

Известны износостойкие чугуны, используемые для отливок деталей металлургического, машиностроительного и другого оборудования, содержащие такие легирующие 1О элементы, как марганец, медь, хром, азот и железо. Однако химический состав указанных чугунов не обеспечивает получение аустенитной структуры и наличие термообработки как обязательной операции при- 15 водит к разложению карбидов и образованию углерода отжига, что значительно ухудшает их износостойкость в условиях износа и истирания, например, для мельничных шаров, роликов, бандажей дробильных валков, лопаток дробеметных аппаратов.

Известен (1) чугун следующего химического состава, вес. %:

Углерод 2,1 — 2,7

Кремний 1,5 — 2,0

Марганец 10 — 16

Хром 8 — 14

Алюминий 0,2 — 0,3

Бор 0,002 — 0,003 железо Остальное

Чугун имеет следующие свойства:

Предел прочности при разрыве, кгс/мм 30 — 35

Предел прочности при изгибе, кгс/мм 45 — 55

Твердость HRC 40 — 45

Недостатком известного чугуна является низкий уровень механических свойств (2).

Известен чугун следующего химического состава, вес. %:

Углерод 1,6 — 3,0

Кремний 0,15 — 2,0

Марганец 5,0 — 15,0

Хром 5,0 — 12,0

Бор 0,1 — 0,5

Титан 0,2 в 1,0 железо Остальное

Чугун в литом состоянии имеет следующие свойства:

Предел прочности при изгибе, кгс/мм

Стрела прогиба при расстоянии между опорами

300 мм, мм 6,9

Твердость HRC 3,6

777077

30

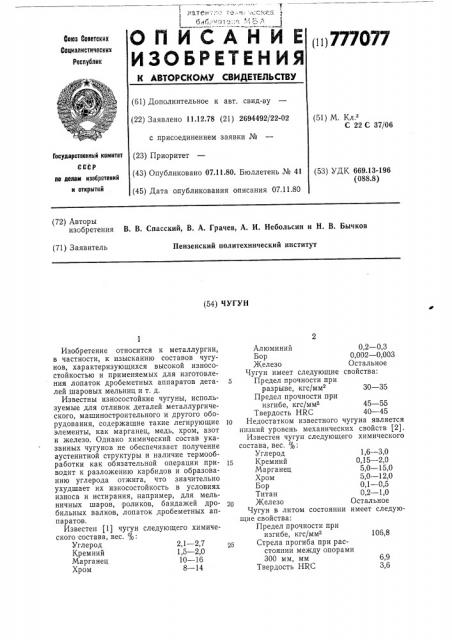

Химический состав, вес. о

Номер приО

Й ID

f»

Ю Ж о м с>о о ао,а оох

1 й;

О s» ( о

v 4 о

Ж Х ф Р (О о о чх

v O "+ !

» Ж хи о

+>v о а

Л

QJ (О а о ( о

А

v о

Г-( аО

О

"-.х

C( о о.

Ю

1» о. о е. о о

6 мера м о о.

et)

Q, О

v о. о

1о

Предлагаемый чугун

16,0 0,06

0,03

0 2 0,1

Остальное

3,5

1 2,0

2,2

57,0

3,0 62,8 24,2

180

21,5 0,06

25,0 0,05

0,03

0,03

0,24 0,29

0,29 0,5

2,6

3,0

6,7

9,98

57,9

53,0

2,4

2,7

65,1 21,0

67,0 19,1

4,2

4,0

220

Известный чугун (3) — — Осталь- ) 52,0 ное 55,0

2,2—

3,0

0,6—

1,8

10,0 в 0,0—

14,0 0,1

0,2—

0,5

58,0 в 29,4

62,0 25,9

До

0,1

137

Недостатком такого чугуна является низкая твердость.

Наиболее близкий к изобретению по технической сущности и достигаемому результату чугун следующего химического состава (3), вес. %:

Углерод 2,2 — 3

Кремний 0,6 в 1,8

Марганец 1 — 14

Хром 0,2 — 0,5

Никель 0,2 — 0,5

Ванадий 0,2 — 0,35

Железо Остальное

Достаточно низкие механические свойства, недостаточно высокая твердость и способность к наклепу зерен металла ограничивают его применение в условиях ударноабразивного износа.

Это обусловлено тем, что легирование марганцем чугунов с определенным содержанием углерода и кремния вызывает появление в его составе эвтектики карбидной кремнийсодержа щей фазы — силикокарбида. Пониженное содержание марганца и кремния в чугуне приводит к уменьшению доли силикокарбида в участках тройной эвтектики и к увеличению в микроструктуре доли кристаллов избыточного аустенита и ледебурита, что отрицательно сказывается на микротвердости основной металлической матрицы. Кроме того, указанное количество марганца не обеспечивает в полной мере перехода решетки марганцовистого аустенита из кубической формы в гексагональную с более плотной упаковкой атомов, что приводит в конечном итоге к заниженному количеству твердых зерен в металлической основе и к увеличению возможности их перемещения.

Из приведенных в таблице данных видно, что механические и эксплуатационные свойства предлагаемого чугуна превосходят те же показатели известного чугуна

При изготовлении известного (3) чугуна можно повысить механические свойства материала, создать условия для получения хорошей воспроизводимости марганцови5 стого аустенита к наклепу, поскольку последний имеет значение для увеличения износостойкости только тогда, когда созданные в процессе работы наклепанные места все время заменяются новыми, и

10 уменьшить свободную деформацию основы.

Цель изобретения — повышение механических свойств и износостойкости, Для достижения указанной цели в известный чугун, в состав которого входят

15 углерод, кремний, марганец, хром и железо, дополнительно вводят азот и бор, при следующем соотношении компонентов, вес. %:

Углерод 2,0 — 3,0

Кремний 2,2 — 2,7

Марганец 16,0 — 25,0

Хром 3,5 — 10,0

Азот 0,2 — 0,3

Бор 0,1 — 0,4

Железо Остальное

После выплавки в индукционной высокочастотной печи получают чугун, который обладает следующими свойствами:

Предел прочности на изгиб, кгс/мм2 57 — 59

Стрела прогиба f3«, мм 3,0 — 4,2

Твердость по Роквеллу 62,8 — 67,0

Износостойкость, мг 19,1 — 24,2

Стойкость при работе в дро35 беметном аппарате марки

323, ч 180 †2

Полученные результаты приведены в таблице. Для сравнения в таблице приведены состав и свойства известного чугуна.

Механическая и эксплуатационная характеристика

40 (3). Это дает возможность изготавливать из предлагаемого чугуна детали, обладающие повышенной надежностью и долговечностью в работе.

777077

Формула изобретения

Составитель Г. Дудик

Техред И. Пенчко

Корректоры: P. Беркович и Л. Орлова

Редактор Л. Ушакова

Заказ 2715/7 Изд. № 583 Тирани 698 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2

Получение требуемых свойств достигается лишь при определенном процентном соотношении компонентов чугуна.

Так наличие в чугуне 16,0 — 25,0% Мп изменяет условия равновесия системы Fe—

С вЂ” Si таким образом, что в процессе кристаллизации на образование аустенита расходуется меньшее количество кремния, а высвободившийся кремний при его объемном количестве 2,2 — 2,7% и содержании

2,0 — 3,0% углерода вызывает формирование силикокарбида в достаточном количестве, что способствует увел ичению количества тройной эвтектики и повышению в конечном итоге микротвердости матрицы. К тому же используется полностью эф- фект замещения железа марганцем в силикокарбиде, что приводит к повышению твердости этой структурной составляющей.

Указанное количество марганца также обеспечивает переход решетки марганцовистого аустенита в гексагональную форму, что благоприятно сказывается на микротвердости и воспроизводимости к наклепу металлической основы, Положительный эффект от внедрения атомарного азота заключается в том, что он, будучи внедренным в октаэдрические поры у-железа, способствует увеличению эффекта взаимодействия поля напряжений скользящей дислокации с полем искажения ионизированных атомов азота, что приводит к увеличению механических характеристик. Указанное содержание азота (0,2 — 0,3 вес. %) обеспечивает получение эффекта взаимодействия достаточного количества ингредиентов для повышения твердости металлической основы. Дальнейшее увеличение содержания азота свыше

0,5 вес. приводит к ухудшению прочностных свойств вследствие появления пористости по всему сечению отливками.

Положительный эффект от внедрения бора заключается в том, что он внедряется, в решетки марганца и хрома ввиду малого атомного радиуса, что дает дополнительное увеличение износостойкости. Однако содержание бора не должно превышать 0,4%, так как уже при содержании бора около

0,5% (см. таблицу) происходит резкое сни10

40 жение ударной вязкости, сопровождающейся снижением износостойкости.

Повышение прочностных характеристик предлагаемого чугуна по сравнению с известным (предела прочности на изгиб на

5 кГс/мм, стрелы прогиба на 1,2 мм, твердости по Роквеллу на 4,8 — 5,0 ед.) и повышение износостойкости в 1,34 раза и эксплуатационной стойкости в 24 раза, позволяют получить более качественные отливки рабочих деталей дробеметных аппаратов, в частности лопаток. Кроме того, использование полученного чугуна взамен известного дает экономический эффект исходя из расходов на материалы, заработной платы (основной и дополнительной) производственных рабочих, цеховых расходов и расходов на содержание и эксплуатацию оборудования, а также стоимости замены и монтажа лопаток в сумме

1080 руб/год при работе на проходной дробеметной камере мод. 323.

Технология выплавки указанного чугуна не меняется по сравнению с технологией, используемой для известного сплава.

Чугун содержащий углерод, кремний, марганец, хром и железо, отличающийс я тем, что, с целью повышения механических свойств и износостойкости, он дополнительно содержит бор и азот при следующем соотношении компонентов, вес. %:

Углерод 2,0 — 3,0

Кремний 2,2 — 2,7

Марганец 16,0 — 25,0

Хром 3,5 — 10,0

Бор 0,1 — 0,4

Азот 0,2 — 0,3

Железо Остальное

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

¹ 459527, кл. С 22С 37/06, 1972.

2. Авторское свидетельство СССР № 498350, кл. С 22 С 37/06, 1974.

3. Авторское свидетельство СССР № 417522, кл. С 22 С 37/00, 1971,