Способ автоматического управления процессом мокрого измельчения в мельнице, работающей в замкнутом цикле с классифицирующим аппаратом

Иллюстрации

Показать всеРеферат

б:л;ят ::.в,"Л Ь А

Союз Советскйх

Социалистических

Республик о>778797

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву=(51}PA К,л 3 (22) Заявлено 06.12. 78 (2t) 2694366/29-33.

Государствеийый комитет

СССР ио делам изобретеиий и открытий с присоединением заявки М2 =

В 02 С 25/00 (23) Приоритет—

Г

Опубликовано 15.1180. Бюллетень ¹ 42 (53) УДК 621.

926(088.8) Дата опубликования описания 16. 11. 80 (72) Авторы изобретения

Е. К. Бабец и В, П. Хорольский

Криворожский ордена Трудового Красного Знамени горнорудный институт (7! ) Заявитель. (54 ) СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ

МОКРОРО ИЗМЕЛЬЧЕНИЯ В МЕЛЬНИЦЕ.,РАБОТАЮЩЕЙ

В ЗАМКНУТОМ ЦИКЛЕ С КЛАССИФИЦИРУЮЩИМ АППАРАТОМ

2 изобретейие отйосйтся к автбма-, Исходным материалом, расхода воды в тическому управлению технологичес« мельницу и в классифицирующий аппарат; кими.процессамй обогащения, à точ- -- "- плотности и крупности готового пронее к способам автоматического уп- g дукта на сливе классифицирующего равления процессом измельченйя руды аппарата, стабилизацию степени запол- в шаровой мельйице, работающей в кения мельницы исходным материалом замкнутом цикле с классифицирующими на заданном значении, стабилизацию аппаратами, и может быть использо- плотности пульпы на заданном значении вано на обогатительных Фабриках, )O и стабилизацию расхода воды в классицветной и черной металлургии, имею- Фицирующий аппарат с ограничением ее щих анало»гичяые циклы переработки .:. Расхода до заданного значения, с кор:исходного сырья. рекцией,пропорциональной разности

Известен способ автоматйческого Месяцу величиной измеренной и задануправлеиия процессом мокрого из- MoA кРупности готового продукта. B мельчения, включающий стабилизацию этом способе при недостижении заданИ расхода руды в мельницу, крупности ной крупности готового продукта слива классификатора и coотнов1енйя" ",,коррекцию на расход воды в классифируда-вода;, а гакже коррекцию расхо- цирующий аппарат прекращают и разда води в мельницу- йо -изменейию к уп» ностный сигнал измеренной и заданной ности песков классификатора Я. крупности. готового продукта испольОднако этоМ йособ не ббеспечива- зуют для. коррекции расхода исходет высбкуЮ йрбизвОдительность мель- ного материала в мельницу до восстаницы. новлйния заданной крупности готового

Известен также другой способ as- 25 продукта 52J. томатического управления процессом Недостатком этого способа. являмокрого" и меМЪ ийия "в мельнице, ра- ется невозможность достижения макботающей в замкнутом цикле с класси- симально возможной производительности фицирующим аппаратом, включающий из- по готовому продукту заданного клас,мерение степени заполнения мельницы са при изменяющихся физико-механи778797 ческих характеристиках исходного сырья. Это связано с тем, что при регулировании не поддерживается оптимальная плотность пульпы в мельнице, соответствующая качеству перерабатываемой руды, так как расход воды в мельницу поддерживается на одном, заранее выбранном уровне, что не учитывает перераспределение между исходной рудой и циркулирующей нагрузкой при достижении заданного заполнения мельницы.

Существенным недостатком является то, что в известном способе осуществляется прогнозирование крупности слива классификатора по изменению сигналов датчика загрузки, датчика расхода руды и датчика плотности готового продукта. Однако прогноз по показаниям только этих датчиков несовершенен, поскольку не учитывается погрешность от износа мелющих тел и футеровки, неучета изменения плотности пульпы в мельнице и неучета изменяющихся структурнотекстурных характеристик измельчаемой руды.

Цель изобретения — повышение производительности и устранение возможности возникновения аварий. ных -ситуаций.

Эта цель достигается тем, что в способе автоматического управления процессом мокрого иэмельчейия . в мельнице, работающей в замкнутом цикле с классифицирующим аппаратом, включающем измерение степени заполнения мельницы исходным материалом, расход воды в мельницу и в классифицирующий аппарат, плотности и крупности готового продукта на сливе классифицирующего аппарата, стабилизацию степени заполнения мельницы исходным материалом на.заданном значении, стабилизацию плотности пульпы на заданном значении и стабилизацию расхода воды в классифицирующий аппарат с ограничением ее расхода до заданного значения, "с коррекцией, пропорциональной разности, между величиной измеренной крупности готового продукта и заданной, дополнительно измеряют удельный вес твердого, в процессе стабилизации плотности пульпы осуществляют коррекцию; пропорциональную разнос-. ти ежду измеренной плотностью готового продукта на сливе классифицирую щего аппарата и заданным значением, "а заданные значения плотности и крупности готового продукта на сливе классифицирующего аппарата и заданное значение расхода исходного материала в мельницу корректируют по величине удельного веса твердого.

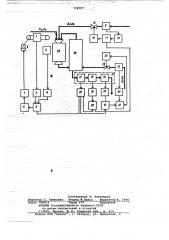

На чертеже изображено устройство для реализации способа.

Устройство содержит весоизмеритель

1 расхода руды, датчик 2 заполнения, вторичные приборы 3 и 4, блок 5 определения оптимального расхода руды в мельницу; регулятор 6, блок 7 управления привода 8 питателя, расходомер 9 воды, вторичный прибор 10, регулятор 11, исполнительный механизм 12, задвижку 13, устройство 14 анализа параметров пульпы, включающ е блоки определения плотности пульпы 15, крупности 16, удельного веса твердого 17; вторичные приборы 18 и

19, элементй 20 и 21 сравнения, регулятор 22, расходомер 23 воды, вторичный прибор 24, исполнительный ме15 ханизм 25 электрической задвижки 26, блок-корректор 27.

5$

Иэмельчительный комплекс состоит из шаровой барабанной мельйицы 28, работающей в замкнутом цикле с клас-. сифицирующим аппаратом 29.

Блоки 1-8 составляют контур стабилизации заполнения мельницы; блоки

9-13 — контур стабилизации расхода воды в мельницу; блоки 23-26 — контур регулирования расхода воды в классифицирующий аппарат; блоки 16, 19, 20, 22, 25, 26, 27 — контур стабилизации крупности готового продукта слива классифицирующего аппарата; блоки 15, 18, 20, 27, 11, 12, 13 контур коррекции расхода воды в мельницу; блоки 27, 17 — контур коррекции заданных величин плотности и крупности слива классифицирующего аппарата.

Управление процессом мокрого измель/ чения осуществляют, воздействуя íà расходы руды и воды в шаровую мельницу и расход воды в классификатор следующим образом.

Оптимальное заполнение и плотность пульпы в мельнице поддерживается путем регулирования расхода воды и руды в мельницу.

Контур стабилизации заполнения мельницы рудой подцерживает ее в эа» данных пределах путем изменения расхода руды в мельницу, воздействуя на двигатель привода 8 питателя.

В блоке 5 происходит выработка сигнала оптимального расхода руды в мельницу по сигналам от весоизмерителя

1 и датчика 2 заполнения, поступающих на вход блока 5 через вторичные приборы- 3 и 4.

Каждому типу руды и состоянию мельницы соответствует точно определенное заполнение мельницы рудой и песками классификатора и точно определенный, объемный расход руды. При изменении типа руды, например в сторону ухудшения раэмалываемости, изме няется удельный вес твердого, поступающего на иэмельчение, и контур поддержания оптимальной загрузки

778797 г мельни Я изменяет расход руды в мельHHUу .

При изменении удельного веса руды изменяются тесно коррелированные с ним раскрываемость, вкрапленность, содержание полезного компонента.

Следовательно, необходимо привести в соответствии с типом руды заданные значения крупности и плотности, обеспечйвая максимально возможную производительноСть цикла измельче- ния и ограничения, накладываемые последующими стадиями обогащения.

При изменении физико-механических свойств исходной руды, например при переходе от твердых руд к мяг- ким, увелйчивается содержание гото- 45 вого продукта в сливе классификатора и производительность по готовому,: продукту. Сигнал разности с элемента

21, измеренной блоком 16 через вторичный прибор 19 и заданной от корректора 27 крупности продукта в сливе классифицирующего аппарата, поступает на регулятор 22, изменяющий через блоки 25 и 26 расход воды в классификатор в сторону восстановлеййя заданйой круйности. Вследствие изменения расхода воды в слив классификатора изменяется плотность пульпы, контролируемая блоком 15, и циркулирующая нагрузка. Регулятор

6, отрабатывая сигнал от блока 5 ® через блок 7 и привод 8, увеличивает произвбдительность по исходному питанию, Если оставить, расход воды в мельницу постояйным, то плотность в зоне З5 помола увеличится, вследствие этого уменьшйтся трансйортабельность материала через мельницу и увеличится переизмельчаемость руды. Это отрицательно скажется на последующих ста- щ диях обогащения. С целью ввода своевременной опережающей коррекции на изменение крупности в сливе классификатора и циркулирующей нагрузки сигнал"от-элемента 20, пропорциональ-»ный разности измеренной блоком 15 и заданной от блока 27 плотности, поступает на регулятор 11, увеличивая расход воды в мельницу. Этим стабилизируется работа измельчительного

-фойплькса,и достигается повышение о производительности как по исходному питанию, так и по весовому вйходу готового продукта. При этом не допускается переиэмельчение исходной руды.

Для поддержания режима работы измельчительного комплекса и достижения максимально возможной для данного типа руды производительности блок

27 формирует сигнал коррекции 5 по сигналу бт блока 17.

Формула изобретения

Способ автоматического управления процессом мокрого измельчения в мельнице, работающей в замкнутбм цикле с классифицирующим аппаратом, включакщий измерение степени заполнения мельницы исходным материалом, расхода воды в мельницу и в классифицирующий аппарат, плотности и крупности готового продукта на сливе классифицирующего аппарата, стабилизацию степени заполнения мельницы исходным материалом на заданном значении, стабилизацию плотности пульпы на заданном значении и стабилизацию расхода воды в классифицирующий аппарат с ограничением ее расхода до заданного значения, с коррекцией, пропорциональной разности между величиной измеренной крупности готового продукта и заданной, о т л и ч а ю щ и йс я тем, что, с целью повышения производительности и устранения возможности возникновения аварийных ситуаций, дополнительно измеряют удельный вес твердого, в процессе стабилизации плотности пульпы осуществляют коррекцию, пропорциональную разности между измеренной плотностью готового продукта на сливе классифицирующего аппарата и заданным значением, а заданные значения плотности и крупности готбвого продукта на сливе классифицирующего аппарата и заданное значение расхода исходного материала в мельницу корректируют по величине удельного веса твердого.

Источники информации„ принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 535101, кл. В 02 С 25/00, 1976,, 2. Авторское свидетельство СССР

9 507359, кл. В 02 С 25/00, 1974.

" 778797

Составнтелнь В. Алекперов .Редактор С. Тиьюхина тех д М.Петин . Ко екто Н. Стен

Заказ 7889 4 Тираж 679 Подписное

ВНИИХИ Государствейного комитета СССР по делам изобретений и открытий

113035 Москва Ж-35 . Раушская наб. д. 4 5 филиал ППП "Патент", r. Ужгород, ул. Проектная, 4