Устройство для получения ленты из проволоки с наложением ультразвуковых колебаний на инструмент

Иллюстрации

Показать всеРеферат

эзрал

В"4 В Ч Е.Снам

Союз Советскик

Социалистических

Республик

О П ИСХ"Й-

778852

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. саид-ву (51)М. Кл.з (22) Заявлено 301078 (21) 2680250/22-02 с присоединением заявки № (23) Приоритет

В 21 С 3/00

Государственный комитет

СССР ио делам изобретений и открытий

Опубликовано 15.11.80, Бюллетень ¹ 42 (53) УДК 621. 778. .07-(088.8) Дата опубликования описания 151180 (72) Автор изобретения

A.Ã. Сучков (71) Заявитель центральный научно-исследовательский институт черной металлургии им. И.П. Бардина (54) УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЛЕНТЫ ИЗ ПРОВОЛОКИ

С НАЛОЖЕНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ НА ИНСТРУМЕНТ

Изобретение относится к обработке металлов давлением, в частности к устройствам для получения ленты из проволоки с применением ультразвуковых колебаний инструмента.

Известно устройство для получения ленты из проволоки с наложением ультразвуковых колебаний на инструмент, включающее преобразователь, соединенный с ним концентратор и волновод, в торце которого закреплена плашка, а вторая плашка, образующая очаг деформации, закреплена в торце отражателя, установленного соосно вол- 5 новоду, причем в теле волновода и отражателя,. перпендикулярно их общей оси установлены волоки (1j .

Недостатком известного устройства является небольшая амплитуда колебаний концентратора, а следовательно невысокие обжатия.

Цель изобретения — увеличение обжатия и расширение технологических возможностей при сохранении точности геометрических размеров изделия.

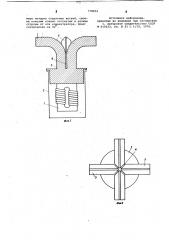

Поставленная цель достигается тем, что концентратор устройства выполнен в форме ступенчатого цилиндра, меньшая ступень которого выполнена в виде отдельных ветвей, своими концами плавно отогнутых в разные стороны от оси концентратора, предпочтительно на 90

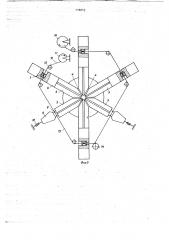

На фиг. 1 изображено устройство, разрез; на фиг. 2 — то же, вид сверху; на фиг. 3 и 4 — варианты устройства (концентратор выполнен с шестью свободными торцами).

Устройство содержит преобразователь 1, например магнитострикционный, помещенный в водоохлаждаемый корпус

2. К излучающей поверхности преобразователя присоединен концентратор 3, выполненный в виде ступенчатого цилиндра. Большая ступень цилиндра присоединена к преобразователю, а меньшая — по оси разобщена прорезями 4 на отдельные элементы 5, которые плавно и=-огнуты в разные стороны ото носительно оси концентратора на 90

При других. значения угла загиба усложняется конструкция устройства и ухудшайтся условия его эксплуатации.

Длина концентратора 3, имеренная по его образующей, кратна Л/2, где Л— длина ультразвуковой волны в материале концентратора. К свободным торцам концентратора Э, т.е. к торцам эле778852

Одна из пташек закреплена в свободном максимальных значениях амплитуды колебаний. Волноводы б и плющильный инструмент 8 закреплены в концентрато- 2О ре 3 с возможностью взаимозаменяемости. Это позволяет, в зависимости от свойств деформируемого металла, варьировать в технологическом цикле последовательностью и числом операций раэупрочнения и деформации, оснащая устройство в большей степени калибрующим или плющильным инструментом. Отражатели 9 установлены в устройстве с возможностью перемещения, что позволяет с помощью средств 10 регулировать величину единичного обжатия при плющении металла . Отражатели 9 имеют переменное сечение и длину, равную Л/4, за счет чего ультразвуковые колебания не проходят в средства 10. Волноводы 6 и отража40

Формула изобретения тановлены волоки, о т л и ч а ю щ ее с я тем, что, с целью увеличения

Щ обжатия и расширения технологических

3 ментов 5, " присоединены волноводы б, в которых расположен калибрующий инструмент 7, например разъемные волоки. Волноводы 6 имеют постоянное сечение и длину, кратную А/2. Калибрую щий инструмент 7 установлен в волноводах в пучности напряжений ультразвуковой волны, что позволяет разупрочнять металл перед его деформацией, которая производится с помощью плющильного инструмента 8, состояще- .го, например, из двух плоских плашек. торце концентратора 3, а другая — в торце отражателя 9, установленного ,соосно элементам 5. За счет расположения плющильного инструмента в пучности смещений ультразвуковой волны, деформация металла осуществляется при тели 9 изготовлены из металла, длина ультразвуковой волны в котором меньше, чем в материале концентратора 3. Это позволяет сократить габаритные размеры устройства. Предлагаемое устройство. оснащено также подающим барабаном

11; на котором уложена проволока 12, направляющими роликами 13, роликамикантователями 14 с целью устранения петлеобраэования и симметричного распределения остаточных напряжений в лейте 15, переворачивающими ее на

180о перед поступлением в очередной ,плющильный инструмент, и тянущим барабаном 16. Подающий 11 и тянущий 16 барабаны установлены стацибнарно, а направляющие ролики 13 и ролики-кантователи 14 — с возможностью перемещения в зависимости от применяемой схемы обработки проволоки и на расстоянии п.3./4, где n — ряд чисел 1, 3, 5 и т.д., Я. -""Длийа"ультразвуко- вой волны в материале, от плющильного инструмента 8.

Работа устройства осуществляется следующим образом.

Принцип работы устройства основан на использовании ультразвуковой энергии для пластического деформирования металлов. Переменное напряжение резонансной частоты, поступая с ультразвукового генератора (на чертеже не показан) на обмотку преобразователя 1, создает в нем магнитный поток. Под действием магнитных сил преобразователь совершает колебания, которые усиливаются концентратором 3 и передаются им волноводам 6 и плющильным инструментам 8. После возбуждения преобразователя 1 включается двигатель, приводящий в движение тянущий барабан 16, и проволока проходит через очаги деформации. Круглая проволока 12, например из тугоплавкого металла, с подающего барабана

11 роликом 13 направляется в волоку

7, в которой калибруется по диаметру и разупрочняется, поглощая ультразвуковую энергию. В разупрочненном состоянии проволока подается к плашкам 8. За счет ударного воздействия колеблющихся плашек происходит плющение проволоки 12 в ленту 15, которая затем калибруется и раэупрочняется, роликом-кантователем 14 повоо рачивается на 180, еще раз плющится, вновь разупрочняется и калибруется до готового размера, затем сматывается в бунт на тянущем барабане

16. По окончании плющения проволоки в очаги деформации задается очередная заготовка и процесс повторяется .

При изготовлении ленты иэ обычнйх металлов, т.е. не тугоплавких, первым очагом деформации может быть плющильный инструмент 8 (количество

его в устройстве может равняться числу калибрующих инструментов или быть больше). В случае оснащения устройства только калибрующим инструментом (волоками) на нем можно осуществлять волочение проволоки иэ тугоплавких металлов.

Устройство для получения ленты из проволоки с наложением ультразвуковых колебаний на инструмент, включающее преобразователь, соединенный с ним концентратор и волновод, в торце которого закреплена плашка, а вторая плашка, образующая очаг деформации, закреплена в торце отражателя, установленного соосно волноводу, причем в теле волновода и отражателя перпендикулярно их общей оси усвозможностей при сохранении точности геометрических размеров изделия, концентратор выполнен в форме ступенчатого цилиндра, меньшая ступень которого выполнена в виде по меньшей

778852 фиа! мере четырех отдельных ветвей, своими концами плавно отогнутых в разные стороны от оси концентратора, предпочтительно на 90

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

У 619232, кл. В 21 С 1/10, 1976.

778852

Составитель В. Толстых

Редактор Н. Кешеля Техред М.Петко Корректор М.Демчик

Заказ 7897/7 Тираж 986 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4