Способ правки сварной оболочки и устройство для его осуществления

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Сееетскив-Сецналистическнв

Республик

{n>778861

К АВТОРСКОМУ СВИ ТЮЛЬСТВУ (6t) Дополнительное к авт, свмд-ву (22) Заявлено 261278 {21) 2702217/25-27 (53)М. Нл. с присоединением заявим М

В 21 D 1/08

Государственный комитет

СССР ио делам изобретений и открытий (23) Приоритет (53) УАН 621.982. .5(088.8) Опубликовано 15,1180. Бюллетень Мо 42

Дата опубликования описания 15.1180 (72) Автор изобретения

Р.И. Фаерштейн (71) Заявитель

l (54) СПОСОБ ПРАВКИ СВАРНОЙ ОБОЛОЧКИ И УСТРОЙСТВО

ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении тонкостенных оболочек сварной конструкции, преимущественно иэ алюминиевых сплавов, с повышенными требованиями к правильности геометрической форвы.

Известен способ правки сварной оболочки путем приложения перед свар- 1О кой к околошовной зоне поверхности оболочки локального усилия, направленного в сторону, противоположную направлению усилия деформации оболочки при сварке (1).

Ф5

Способ осуществляют устройством для правки сварной оболочки, содержащим корпус с установленным в нем грузовым винтом, несущим опорную чашку.

Однако известный способ правки сварной оболочки характеризуется значительной продолжительностью цикла устранения остаточной деформации, так как для его осуществления требуется 25 выполнение двух операций - предварительной выштамповки и осадки выдавленной зоны, что уменьшает производительность и снижает качество изде-. лий.

Цель изобретения — повьваение произ. водительности и улучшение качества изделий.

Поставленная цель достигается тем, что локальным усилием в околошовной зоне поверхности оболочки создают предельнув упругую деформацию и производят сварку, снижая локальное усилие пропорционально снижению предела текучести материала оболочки при его нагреве в процессе сварки.

Отличие устройства, позволяющего осуществить предлагаемый способ, состоит в том, что чашка смонтирована с возможностью возвратно-поступательного осевого перемещения относительно винта и подпружинена, при этом устройство снабжено ограничителем перемещения чашки относительно винта.

Благодаря усилию сжатия пружин одновремеино со сваркой оболочки осуществляется ее правка, так как оно создает в околошовной зоне поверх-. ности оболочки напряжение растяжения, компенсирующее действие температурных напряжений, обусловленных местным нагревом оболочки в процессе сварки и вызывающих сжатие оболочки в околошовной зоне. Постоянное в процессе сварки поджатие чаг.ки устрой778861 ства к поверхности оболочки в около шовной зоне способствует интенсивному теплоотводу, в результате которого предотвращается перегрев металла шва и зоны его термического влияния.

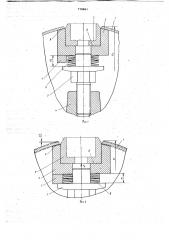

На фиг. 1 изображены оболочка и устройство. для ее правки и фиксации привариваемой детали в исходном положении, на фиг. 2 — оболочка и устройство, подготовленные к выполнению сварки и правки, на фиг. 3 — то же, при завершении сварки и правки; на 0 фиг. 4 — зависимость предела. теку-,чести-материала от температуры е:. . нагрева; на фиг. 5 — зависимость разгрузки тарельчатых пружин от теплового расширения оболочки при ее нагреве в процессе сварки.

Устройство для правки тонкостен.ной оболочки 1 и фиксации привариваемой к ней детали 2 содержит чашку 3, корпус 4, винт 5, тарельчатые пружины б, помещенные между опорными плоскостями чашки и винта, и ограничитель 7, который предназначен для Фиксации сжатия тарельчатых пружин.

Правка оболочки и работа устройст- . ва осуществляются следующим образом.

В исходном положении устройство для правки устанавливают в полости оболочки 1 и производят центровку.

Для этого чашку 3 устанавливают таким образом, чтобы ее опорная рабочая 30 поверхность A прилегала к вйутренней поверхности оболочки. При этом отверстия в оболочке и чашке должны быть совмещены посредством детали 2, привариваемой к оболочке. Торец Б 3$

Фиксирующего отверстия чашки фикси рует привариваемую деталь относительно оси оболочки. Тарельчатые пружины б находятся в свободном состоянии (прогиб их равен нулю).

При подготовке оболочки к сварке и правке вращением винта 5 сжимают тарельчатые пружины 6. Сжатие их ограничено либо ограничителем 7, либо затяжкой винта тарированным ключом.

В результате сжатия пружин возникает упругая сила, создающая на поверхностй оболочки в зоне будущего сварного

"соединения предельную упругую дефор- мацию, равную о,ъ. у = Н R > где R — радиус оболочки, 6- — условный предел текучести о,х материала оболочки, Š— модуль упругости материала оболочки.

55

Потребное усилие F, обеспечивающее предельную упругую деформацию оболочки в зоне будущего шва, опреде- Я)

" " ляют опытнйм путем или расчетом защемленной кольцевой пластинки, нагруженной сосредоточенной силой.

Исходя иэ потребного усилия F, определяют жесткость пакета тарельчатых пружин. Между ними имеется зависимость

F = cf, где с — жесткость пакета тарельчатых пружин; прогиб пакета тарельчатых пружин, равный Но — Н где Н вЂ” высота пакета пружин до затяжки, Н вЂ” высота пакета пружин после

1 затяжки.

Под воздействием температурного поля, образуемого при сварке источником тепла, происходит местный нагрев оболочки, в результате которого в околошовной зоне возникают температурные напряжения. Последние вызывают деформацию сжатия оболочки в околошовной зоне ° При значительном нагреве материала оболочки снижается его предел текучести, и эти напряжения могут вызвать пластическую деформацию оболочки — усадку (утяжку). Такому напряженному состоянию оболочки эквивалентно напряженное состояние, создаваемое распределением в околошовной зоне оболочки внешней сжимающей нагрузки. Приложением упругой силы от сжатия тарельчатых пружин в околошовной зоне оболочки создается обратное по знаку напряженное состояние. Если его интенсивность равна интенсивности напряженного поля, созданного нагревом оболочки при сварке, то правка ее происходит одновременно со сваркой.

Практически это равенство имеет место, если упругой силой сжатия тарельчатых пружин создано напряженное. состояние растяжения, вызывающее предельную упругую деформацию оболочки в околошовной зоне.

Температура материала в околошовной зоне составляет Т, и из зависиг мости ю — Т этой температуре соответствует предел текучести О, который меньше предела текучести 6< мао териала оболочки до сварки. При сварке одновременно с понижением предела текучести материала оболочки в околошовной зоне происходит ее тепловое расширение. Тепловое удлинение ее радиуса R„ равно

6 =,R - R = R (1+а(т -т )) -К

1= ° 1 1 =, < о 1=

R А,T„-Т), 1. где R = R + ду — радиус упруго де 1 0 Формированной оболочки, А — коэффициент линейного расширения материала оболочки, Т и Т соответственно

1 температуры металла оболочки в околошовной зоне до сварки и при сварке.

Очевидно, что на величину теплового удлинения d уменьшается суммар778861 ный прогиб тарельчатых пружин, который становится равным

Н вЂ” (H + d ) = Н - Н

1 О о

Уменьшение прогиба тарельчатйх пружин означает разгрузку последних, и упругая сила согласно зависимости

Г - d уменьшается и становится равной F

В процессе сварки оболочки за счет постоянного поджатия чашки 3 тарельчатыми пружинами обеспечивают плотный контакт ее с внутренней поверх- 10 .ностью оболочки и интенсивный теплоотвод иэ эоны сварки. В результате температурное поле в околошовной зоне характеризуется значительным градиентом температуры, и металл оболочки в околошовной зоне нагревается до 150-200 С. При такой температуре предел текучести его снижается незначительно.

Закон разгрузки тарельчатых пружин при сварке оболочки адекватен закону снижения материала шва в околошовной зоне. Поэтому можно считать, что созданная перед сваркой упругая деФормация .оболочки практически остается неизменной и после снятия упругой силы форма ее не нарушается. Это означает, что в процессе сварки оболочки автоматически осуществляется ее правка.

Следует отметить, что градиент температуры в околошовной зоне можно значительно повысить, учитывая конвективный теплообмеи при сварке оболочки. Для этого в чашке 3 предусматривается закрытый канал для цир- З5 куляции охлаждающей жидкости.

Уменьшение нагрева оболочки в околошовной зоне можно также осуществить при использовании сварочного источни- 40 ка тепла с высокой концентрацией тепловой энергии, выделяемой при сварке (плазменная, микроплазменная и другие виды сварки).

Последние два обстоятельства име- 4> оТ существенное значение при сварке оболочек из алюминиевых сплавов, так как перегрев их влечет выпадение на границах зерен Р -фазы, вызывающей снижение пластичности сварного соединения.

Изобретение позволяет совместить в одной операции правку оболочки со сваркой и тем самым сократить цикл ее изготовления. Повышается качество изготовления оболочки, обусловленное сохранением правильности ее геометрической формы. Улучшается также качество сварного соединения, благодаря постоянному в процессе сварки поджатию чашки к внутренней поверхности оболочки, в результате которого повышается эффективность теплоотвода и улучшается структура .металла шва и зоны его термического влияния. формула изобретенця

1. Способ правки сварной оболочки путем приложения" перед сваркой к околошовной зоне поверхности оболочки локального усилия, направленного в сторону, противоположную направлению усилия деформации оболочки при сварке, отличающийся тем, что, с целью повышения производительности и улучшения качества изделий, локальное усилие в околошовной зоне поверхности оболочки прикладывают равным предельной упругой деформации, а в процессе сварки снижают локальное усилие пропорционально снижению предела текучести материала оболочки при его нагреве.

2. Устройство для осуществления способа по п. 1, содержащее корпус с расположенным в нем грузовым винтом, несущим опорную чашку, о т л и ч а ющ е е с я тем, что чашка установлена с возможностью возвратно-поступательного осевого перемещения относительно винта и подпружинена, при этом устройство снабжено ограничителем перемещения чашки относительно винта.

Источники информации, принятые во внимание при экспертизе

1. Устранение сварочных деформаций в машиностроительных конструкциях. М., "НИИинформтяжмаш, 1968, 10-69-10, с. 22-40.

778861

1 В,у

Составитель И.Хоптяная

Редактор В. Романенко Техред H.Koaanesa Корректор В.Синицкая

Заказ 7897/7 Тираж 986 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений.и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент",. r. Ужгород, ул. Проектная, 4